DIYの現場で大活躍するインパクトドライバー。

そのパワフルさから、「これ一つで木材だけでなく鉄も切れるのではないか?」と考えたことはありませんか。

実際に、インパクトドライバー用のノコギリアタッチメントや、電動ドライバー用のカッターアタッチメントは数多く販売されています。

インパクトをサンダー代わりに使ったり、電動ドリルに切断ビットを取り付けて金属切断を試みたりするアイデアも耳にします。

しかし、鉄を切断するには何を使いますか?という基本的な問いに立ち返ると、そこには見過ごせないリスクが潜んでいます。

インパクトドライバーでやってはいけないことは何か、その弱点はどこにあるのかを理解しないまま作業を行うと、インパクトドライバーのモーターが焼けてしまう原因になりかねません。

これは、インパクトドライバーでの木材切断や、電動ドリルで木を切る作業とは全く異なる次元の問題です。

この記事では、インパクトドライバーで鉄を切るというテーマについて、その可否から具体的な方法、そして伴うリスクまでを徹底解説します。

家で簡単に鉄を切る方法を知りたい方も、失敗や後悔を避けるために、ぜひ最後までご覧ください。

- インパクトドライバーで鉄を切るためのアタッチメントの種類

- インパクトドライバーで鉄を切る際の具体的なリスクや注意点

- モーター故障を避けるための正しい知識とインパクトの限界

- 電動工具を使わない安全な鉄の切断方法

本記事の内容

インパクトドライバーで鉄を切る方法とアタッチメント

- そもそも鉄を切断するには何を使いますか?

- インパクトでの金属切断に使う切断砥石

- 電動ドライバー用のカッターアタッチメント

- インパクトドライバーはサンダー代わりになるか

- インパクトドライバー用のノコギリアタッチメント

- 電動ドリルの切断ビットで金属切断は可能か

そもそも鉄を切断するには何を使いますか?

鉄の切断には、その厚みや形状に適した専用の工具を使用するのが基本です。

なぜなら、鉄は木材に比べてはるかに硬く、加工には大きな力と適切な道具が必要になるからです。

例えば、DIYでよく扱われる金属素材の切断には、以下のような工具が使われます。

手動工具(ハンドツール)

電源を使わず、手作業で切断する方法です。

音も静かで比較的安全ですが、時間と労力がかかります。

- 金切鋏(かなきりばさみ):

厚さ0.5mm程度の薄いトタン板やステンレス板をハサミのように切断します。 - パイプカッター:

鉄パイプや銅管などを挟み込み、回転させながら切断します。

切り口が綺麗に仕上がるのが特徴です。 - 金切鋸(かなきりのこ):

細い刃が付いたノコギリで、アングル材やパイプ、アルミ形材などを切断できます。

電動工具

モーターの力で高速に切断するため、作業効率が格段に上がります。

しかし、パワーがある分、取り扱いには十分な注意が必要です。

- ディスクグラインダー(サンダー):

高速で回転する円盤状の砥石(といし)で、鉄板や鉄筋の切断から溶接面の研削、サビ落としまで幅広く対応します。 - 高速カッター(切断機):

ディスクグラインダーを固定式にしたような工具で、材料を固定して安全かつ正確に切断できます。

このように、本来は切断する鉄の種類に応じて、適切な専門工具を選択することが、安全で美しい仕上がりへの近道となります。

インパクトでの金属切断に使う切断砥石

インパクトドライバーで金属を切断する方法として、六角軸の切断砥石を取り付けるという選択肢があります。

これは、インパクトドライバーのチャックに直接装着できるため、手軽に試せるアタッチメントの一つです。

しかし、この方法にはいくつかの重要な注意点があります。

最大の理由は、インパクトドライバーと、本来切断砥石を使用するディスクグラインダーとでは、工具の特性が根本的に異なるためです。

インパクトドライバーの回転数は毎分約3,000回転程度ですが、ディスクグラインダーは毎分10,000回転以上で高速回転します。

この回転数の違いにより、インパクトドライバーで切断砥石を使っても、切断に非常に時間がかかります。

また、低い回転数で無理に切ろうとすると、モーターに過剰な負荷がかかり、故障や寿命を縮める原因になりかねません。

さらに、ディスクグラインダーには標準装備されている安全カバーがインパクトドライバーにはないため、砥石が破損した際に破片が飛散するリスクも高く、非常に危険です。

以上の点から、インパクトドライバーに切断砥石を付けての金属切断は、あくまで「緊急時」や「ごく薄い金属板を少しだけ切る」といった限定的な用途に留めるべきであり、常用は推奨されません。

電動ドライバー用のカッターアタッチメント

インパクトドライバーの回転力を利用するカッタータイプのアタッチメントも多数市販されています。

これらを使えば、専用工具を購入するよりも安価に特定の作業が可能になる場合があります。

代表的なものには、以下のような種類が挙げられます。

- ダイヤモンドカッター:

主にガラスやタイル、石材の切断に使われるアタッチメントです。

製品によっては薄い金属に対応するものもありますが、基本的には硬くてもろい材料向けであり、粘りのある鉄の切断には適していません。 - インナーカッター:

床面から突き出た塩ビパイプを内側から切断するための特殊な工具です。

用途が限定されており、一般的な鉄の切断には使用できません。 - ターボニブラー(板金カッター):

このアタッチメントは、鉄の切断において非常に有効な選択肢の一つです。

パンチとダイスという機構で、まるで紙をパンチで穴あけするように金属板を少しずつ噛み切って進みます。

これにより、波板や折板のような凹凸のある形状でも歪みなく綺麗に切断することが可能です。

軟鋼板であれば1.6mm程度まで対応できる製品もあり、板金の切断作業においては大きな戦力となります。

このように、カッターアタッチメントと一括りにいっても、その用途は様々です。

鉄の切断を目的とするならば、ターボニブラーのような専用設計のアタッチメントを選ぶ必要があります。

インパクトドライバーはサンダー代わりになるか

インパクトドライバーに研磨用のアタッチメントを取り付け、サンダー(ディスクグラインダー)の代わりとして使おうと考える方もいるかもしれません。

しかし、これも基本的には推奨されません。

前述の通り、インパクトドライバーとディスクグラインダーでは、回転数やパワー、構造が全く異なります。

サビ落とし用のワイヤーブラシや、ちょっとした研磨用のジスクサンダーを取り付けて軽い作業を行うことは可能です。

ただし、それはあくまで「研磨のようなことができる」というレベルに過ぎません。

ディスクグラインダーが持つパワフルな研削能力や高速な切断能力を代替できるものではないのです。

以下の表は、両者の主な違いをまとめたものです。

| 項目 | インパクトドライバー | ディスクグラインダー(サンダー) |

|---|---|---|

| 回転数(min-1) | 約0~3,000 | 約10,000~12,000 |

| 主な動き | 回転+打撃 | 高速回転 |

| 主な用途 | ネジ締め、穴あけ | 切断、研削、研磨 |

| 安全性 | 安全カバーなし | 安全カバー標準装備 |

特に、鉄を切断する目的でサンダーの代わりとしてインパクトドライバーを使用するのは、性能不足であるだけでなく、安全性の観点からも非常に危険です。

無理な使用は工具の破損や重大な事故につながる恐れがあるため、絶対に避けるべきです。

インパクトドライバー用のノコギリアタッチメント

インパクトドライバーの回転運動を往復運動に変換し、レシプロソー(セーバーソー)のように使用できるノコギリアタッチメントも存在します。

手軽に様々な材料を切断できるため、DIYユーザーに人気のあるアタッチメントの一つです。

このアタッチメントに金属切断用のブレード(刃)を取り付ければ、理論上は鉄の切断も可能です。

実際に、細いパイプや薄いアングル材程度であれば切断できるでしょう。

しかし、ここでもパワー不足という壁が立ちはだかります。

専用のレシプロソーと比較すると、切断スピードは遅く、作業時には大きな振動が発生します。

厚い鉄材を切断しようとすれば、モーターに過大な負荷がかかり、やはり故障の原因となります。

このタイプのアタッチメントは、庭木の剪定やプラスチック、木材の解体といった比較的負荷の軽い作業で真価を発揮すると考えられます。

鉄の切断に関しては、あくまで補助的な用途と捉え、メインの切断作業には使用しない方が賢明です。

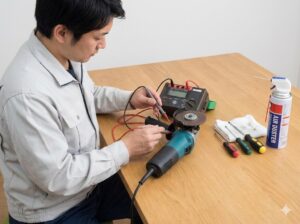

電動ドリルの切断ビットで金属切断は可能か

インパクトドライバーと同様に、電動ドリルに切断用のアタッチメントを取り付けて金属を切断することも考えられます。

しかし、これも推奨される方法ではありません。

電動ドリルは、インパクトドライバーのような打撃(インパクト)機能がなく、純粋な回転力で作業を行う工具です。

正確な穴あけを得意としますが、金属切断のような高い負荷がかかる作業には、やはり回転数が不足しています。

過去には、電動ドリルに切断砥石を付けて厚さ5cmのアングル材を切断したところ、砥石を3枚も消費し、切断面も曲がって汚くなってしまったという事例も報告されています。

作業中にドリルが暴れて危険を感じたという声もあり、効率、仕上がり、安全性のいずれの観点からもメリットは乏しいと言えます。

インパクトドライバーであれ電動ドリルであれ、本来の用途から外れた方法で金属を切断しようとすることは、工具へのダメージと作業者への危険が伴う行為であることを理解しておく必要があります。

インパクトドライバーで鉄を切るリスクと代替策

- インパクトドライバーの弱点とやってはいけないこと

- インパクトのモーターが焼けてしまう原因とは

- インパクトや電動ドリルで木を切る方法

- 家で簡単に鉄を切る方法【手動工具編】

インパクトドライバーの弱点とやってはいけないこと

インパクトドライバーは非常に便利な工具ですが、万能ではありません。

その特性を理解し、弱点を把握しておくことが安全な作業につながります。

インパクトドライバーの弱点

- 高負荷の連続作業に弱い:

本来、ネジ締めのような瞬間的に高いトルクを必要とする作業に最適化されています。

金属切断のように持続的な高負荷がかかる作業は、モーターやハンマー機構にダメージを与えます。 - 精密なトルク管理が苦手:

打撃によってネジを締めるため、デリケートな素材へのネジ締めでは締め付けすぎる(オーバートルク)傾向があります。 - 回転数が制御しにくい:

トリガーの引き具合で回転数を調整しますが、ディスクグラインダーのような高速で安定した回転を維持することはできません。 - 軸ブレしやすい:

構造上、ドリルビットの先端に多少のブレが生じやすく、精密な穴あけにはドリルドライバーの方が適しています。

やってはいけないこと

これらの弱点を踏まえると、鉄切断に関連して「やってはいけないこと」が明確になります。

- 能力を超える厚い鉄の切断:

仕様を超える作業は、工具の破損に直結します。 - 長時間の連続作業:

モーターが冷却される時間を与えず、過熱(オーバーヒート)を招きます。 - 安全保護具なしでの作業:

切断砥石や刃物が破損した際に、破片が目に入るなどの重大な事故につながります。

保護メガネは必須です。 - 不適切なアタッチメントの使用:

用途の合わないアタッチメントを無理に取り付けて使用することは非常に危険です。

これらの行為は、工具の寿命を縮めるだけでなく、取り返しのつかない事故を引き起こす可能性があることを常に意識してください。

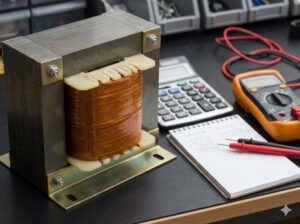

インパクトのモーターが焼けてしまう原因とは

インパクトドライバーで無理な作業を続けた結果、「モーターが焼けてしまった」という失敗談を耳にすることがあります。

この「焼ける」という現象は、モーター内部のコイルが過熱によって損傷し、機能しなくなる状態を指します。

その最大の原因は「過負荷」です。

モーターが回転しようとする力に対して、それを妨げる抵抗(負荷)が大きすぎると、モーターはより多くの電流を流して対抗しようとします。

この過剰な電流がコイルに熱を発生させ、限界を超えるとコイルを覆っている絶縁被膜が溶けてしまい、ショート(短絡)して焼損に至るのです。

鉄の切断作業において、過負荷を引き起こす具体的な要因は以下の通りです。

- 能力以上の厚さの材料を切断しようとする。

- 切れ味の悪くなった刃(砥石やブレード)を使い続ける。

- 早く切ろうとして、工具を材料に強く押し付けすぎる。

- 休憩を挟まずに、長時間連続で作業する。

- 本体の通風孔がホコリなどで詰まり、内部の熱を十分に冷却できない。

モーターの焼損は、修理に高額な費用がかかるか、最悪の場合は買い替えが必要になる重大な故障です。

異臭や異常な発熱を感じたら、すぐに作業を中断することが大切です。

インパクトや電動ドリルで木を切る方法

金属切断とは対照的に、インパクトドライバーや電動ドリルで木材を切断することは、比較的現実的な選択肢です。

なぜなら、木材は金属よりもはるかに柔らかく、加工に必要な負荷が小さいため、モーターへのダメージリスクが相対的に低いからです。

木材加工でよく使われるアタッチメントには、以下のようなものがあります。

- 木工用ドリルビット:

様々なサイズの穴をあける基本的なアタッチメントです。 - ホールソー:

大きな円形の穴をくり抜く際に使用します。 - ノコギリアタッチメント:

前述の通り、レシプロソーのように往復運動で枝木やベニヤ板などを切断できます。 - 丸ノコヘッド:

一部の多機能ツール(例:BLACK&DECKERのEVOシリーズ)では、ヘッドを交換することで簡易的な丸ノコとして使用できます。

ただし、これらの方法で木材を切断する場合でも、注意点は存在します。

専用の丸ノコやジグソーと比較すると、切断スピードや精度、安全性は劣ります。

あくまで「簡易的な切断」と位置づけ、本格的な木工作業や厚い材料の切断には、やはり専用の電動工具を使用することが望ましいでしょう。

家で簡単に鉄を切る方法【手動工具編】

電動工具を使わずに、家で安全かつ静かに鉄を切りたい場合、手動工具(ハンドツール)が最適な選択肢となります。

時間はかかりますが、騒音問題や事故のリスクを大幅に低減できます。

パイプの切断なら「パイプカッター」

鉄パイプや単管パイプの切断には、パイプカッターが非常に便利です。

- 切りたい位置にカッターの刃を合わせ、ハンドルを回してパイプを軽く固定します。

- 本体をパイプの周りでクルクルと1〜2回転させ、刃の筋道を付けます。

- ハンドルを少し締め込み、再び本体を回転させます。

- この「締める→回す」という作業を繰り返すと、やがて「パカッ」と綺麗に切断できます。

切り口が鋭利になるため、内側のバリ(返り)を専用のリーマーで削り取る作業も忘れないようにしましょう。

形材や細い棒なら「金切鋸」

アルミのアングル材や薄い鋼材を切る場合は、金切鋸が役立ちます。

- 材料をクランプなどで作業台にしっかりと固定します。

- 切り始めは刃が滑りやすいので、ゆっくりと動かして切り込みのきっかけを作ります。

- あとは、刃が材料に対して垂直になるように意識しながら、焦らずに押し引きを繰り返します。

金切鋸は基本的に「押すとき」に切れるように刃が取り付けられています。

切る材料に合わせて刃の種類(鉄工用、ステンレス用など)を選ぶことがポイントです。

薄い板なら「金切鋏」

厚さ0.5mm程度のトタン板やステンレス板であれば、金切鋏で切断できます。

マジックで引いた線に沿って、普通のハサミと同じ要領で切り進めるだけです。

力を入れやすい倍力タイプや、切った板が手に当たりにくいオフセットタイプなど、様々な形状があります。

これらの手動工具は、いずれもホームセンターで比較的手頃な価格で入手可能です。

DIYで金属加工を始める第一歩として、ぜひ試してみてはいかがでしょうか。

まとめ:インパクトドライバーで鉄を切るということ

この記事では、インパクトドライバーで鉄を切るというテーマについて、様々な角度から解説しました。

最後に、重要なポイントをまとめます。

- インパクトドライバーで鉄を切ることはアタッチメント次第で限定的に可能

- しかし、モーターへの過負荷や事故のリスクから推奨はされない

- 鉄の切断にはディスクグラインダーなどの専用工具が最適

- インパクト用の切断砥石は回転数が遅く非効率で危険が伴う

- 板金切断にはターボニブラーという有効なアタッチメントがある

- インパクトドライバーはサンダーの代わりにはならない

- 理由は回転数とパワー、安全性の根本的な違い

- インパクトの弱点は高負荷の連続作業と精密制御の難しさ

- モーターが焼ける最大の原因は能力を超えた過負荷

- 異臭や異常な発熱は故障のサインであり直ちに作業を中止する

- 木材の切断は金属に比べれば負荷が少なく比較的行いやすい

- ただし木材切断も専用工具ほどの速度や精度は出ない

- 安全に鉄を切るなら手動工具が有効な選択肢

- パイプにはパイプカッター、板材には金切鋸や金切鋏が便利

- どのような工具を使う場合でも保護メガネの着用は必須

- 最終的には「適材適所」で工具を選ぶことが安全と品質の鍵となる