DIYやプラモデル製作、金属加工など、モノづくりに欠かせない研磨作業。 その際に「エメリーペーパーとサンドペーパーの違いって何だろう?」とふと疑問に感じたことはありませんか。

見た目が似ているため混同しがちですが、実はそれぞれに得意な用途があり、正しく使い分けることで作業効率も仕上がりの美しさも格段に向上します。

例えば、サンドペーパーと紙やすりは同じものなのか、そもそもエメリー研磨紙とは何ですか?といった基本的な疑問から、研磨布であるエメリークロスとは何ですか?という少し専門的な知識まで、知っておくと役立つ情報がたくさんあります。 さらに、水研ぎに使う耐水ペーパーとサンドペーパーの違い、硬い素材に威力を発揮するsic研磨紙の特性、熱に弱いプラスチックへのサンドペーパーの選び方など、対象物に応じた選択はプロの仕上がりを目指す上で非常に重要です。

この記事では、プラモデルの耐水ペーパーの使い方といった具体的なテクニックから、耐水ペーパー1500番のような細かい番手の選び方、作業を劇的に楽にするペーパー研磨機の活用法、さらには専門的なペーパー仕上げの表面粗さの記号まで、あらゆる角度から徹底的に解説します。 これらの疑問を一つひとつ解消し、エメリーペーパーや各種研磨ペーパーの番手の違いを深く理解していきましょう。

この記事でわかること

- エメリーペーパーとサンドペーパーの根本的な違いと正しい定義

- 木材、金属、プラスチックなど用途や素材に合わせた最適なペーパーの選び方

- 番手、研磨材の種類(SiC, アルミナ等)、基材といった専門的な知識

- プラモデル製作やDIYで今日から使える実践的な研磨テクニックとコツ

本記事の内容

素材と用途でわかるエメリーペーパーとサンドペーパーの違い

- サンドペーパーと紙やすりは同じものですか?

- そもそもエメリー研磨紙とは何ですか?

- 研磨布であるエメリークロスとは何ですか?

- 耐水ペーパーとサンドペーパーの違いとは

- 硬い素材を磨くsic研磨紙の特徴

- エメリーペーパーと研磨ペーパーの番手

サンドペーパーと紙やすりは同じものですか?

結論から申し上げますと、現代において「サンドペーパー」と「紙やすり」は、一般的に全く同じものを指す言葉として広く使われています。 多くの場合、サンドペーパーは研磨材を紙や布に塗布した製品の総称であり、紙やすりはその馴染み深い和名という認識で全く問題ありません。

この言葉の由来を辿ると、「サンド(sand)」が砂を意味することから、初期のサンドペーパーは天然の砂やガラス粉を研磨材として使用していました。 この歴史的背景から、厳密には砥粒がケイ素系のものを指すという考え方も存在します。 しかし、技術の進歩に伴い、現在市販されている製品の多くは、より性能の高い人造研磨材、例えばアルミナ(酸化アルミニウム)や炭化ケイ素(シリコンカーバイド)などを使用しています。 これらの製品もすべて含めて「サンドペーパー」という名称で販売されており、もはや砥粒の種類を問わず研磨紙全般を指す言葉として完全に定着しているのが実情です。

補足:ラッピングペーパーとの違い

さらに精密な仕上げを求める分野では、「ラッピングペーパー」や「ラッピングフィルム」と呼ばれる製品も存在します。 これらはサンドペーパーよりもさらに均一で微細な砥粒をフィルムシートなどに塗布したもので、超精密仕上げに使われる、より専門性の高い研磨材です。

したがって、DIYショップなどで製品を選ぶ際には、サンドペーパーと紙やすりの名称の違いを気にする必要は全くありません。 本当に大切なのは、その製品がどのような「研磨材」を使い、どれくらいの「目の粗さ(番手)」なのかを正しく理解し、ご自身の作業目的に最適なものを選ぶことです。

そもそもエメリー研磨紙とは何ですか?

エメリー研磨紙(エメリーペーパー)とは、数あるサンドペーパーの一種であり、その中でも特に金属の研磨や精密機器の最終仕上げに特化した専門的な製品です。 最大の特徴は、研磨材に「エメリー(emery)」、和名で金剛砂(こんごうしゃ)と呼ばれる天然の鉱物(主にコランダムとマグネタイトの混合物)を使用している点にあります。

このエメリーという砥粒が、他のサンドペーパーにはないユニークな特性を生み出します。

エメリーペーパーの際立った特徴

- 砥粒が鋭い角を持たない:

エメリーの粒子は、炭化ケイ素などの人造研磨材と比較して、形状が丸みを帯びています。

このため、研磨対象物に深い傷(専門的には条痕と呼びます)が非常につきにくく、サテン生地のような滑らかで光沢を抑えた面に仕上げることが可能です。 - 研磨能力が穏やか:

深く削れない分、一度に削れる量は少なく、研磨能力自体はサンドペーパー全体で見ると小さい部類に入ります。

これはデメリットであると同時に、削りすぎを防ぎ、繊細な調整を可能にするメリットでもあります。 - 精密仕上げのプロフェッショナル:

上記の特性から、バリ取りや荒削りといった豪快な作業には向きません。

その代わり、時計の部品、光学レンズの枠、医療機器、精密機械の摺動部など、高い精度と美しい仕上がりが同時に求められる分野で、その真価を発揮します。

要約すると、エメリーペーパーは「大量に削る」ことよりも「限りなく滑らかに、美しく仕上げる」ことを得意とする、職人のような専門性を持った研磨紙と言えるでしょう。

研磨布であるエメリークロスとは何ですか?

エメリークロスは、その名称が示す通り、研磨材を固定する土台(基材)に、紙ではなく丈夫な布(主に綿布)を使用した研磨材です。 「エメリーペーパー」が紙やすりの一種であるのに対し、「エメリークロス」はいわゆる布やすりの一種にあたります。

研磨材としてエメリーが使われている点はエメリーペーパーと同様ですが、基材が布になることで、紙にはない数々の優れたメリットが生まれます。

基材が紙から布に変わるだけで、耐久性と応用範囲が劇的に広がるんですよ。 ハードな現場では欠かせない存在です。

エメリークロスの卓越した利点

圧倒的な強度と引き裂き耐性

最大のメリットは、紙に比べてはるかに破れにくいことです。 これにより、金属の頑固なサビ落としや、溶接後のビード(盛り上がり)除去など、強い力をかけてゴシゴシと擦るようなハードな研磨作業にも余裕で耐えられます。

抜群の柔軟性と追従性

布ならではのしなやかさで、水道管のような円筒形の部材や、機械部品の複雑な形状の凹凸にも吸い付くようにフィットします。 手で簡単に引き裂いて使える製品も多く、作業場所や対象物の形状に合わせて、幅を細くしたり小さくしたりと、自在に形状を調整できるのも大きな魅力です。

また、水や油を併用した研磨にも対応できる製品が多く、より幅広いシーンで活用できます。

知っておきたい注意点

エメリークロスは高機能な分、エメリーペーパーに比べて価格がやや高価になる傾向があります。 また、布の織り目に削りカスが入り込み、ペーパータイプより目詰まりしやすい場合もあります。 平面の軽い仕上げなど、紙で十分対応できる場面ではエメリーペーパーを選ぶなど、コストと性能のバランスを考えた使い分けが賢明です。

耐水ペーパーとサンドペーパーの違いとは

耐水ペーパーは、その名の通り水に濡らしながら使用すること(水研ぎ)を前提として開発された特殊なサンドペーパーです。 これを実現するため、基材となる紙には耐水性を高める加工が施され、さらに研磨材を紙に固着させる接着剤にも、水に溶けない耐水性の合成樹脂が用いられています。

通常のサンドペーパー(空研ぎペーパー)との決定的な違いは、「水を使えるか、使えないか」という一点ですが、この違いが作業内容や仕上がりの質に天と地ほどの差を生み出します。

水研ぎがもたらす絶大なメリット

1. 驚異的な目詰まり防止効果

研磨作業で必ず発生する削りカスを、水が常に洗い流してくれます。 これにより、ペーパーの目に削りカスが詰まって研磨力が低下する「目詰まり」現象を劇的に抑制し、ペーパー本来の切削性能を長時間維持できます。

2. 研磨熱の完璧なコントロール

摩擦によって発生する熱を、水が効率的に冷却します。 これにより、熱に弱いプラスチック素材が溶けたり白化したりするトラブルや、デリケートな塗装面が熱で焼けて変質するのを確実に防ぎます。

3. プロレベルの滑らかな仕上げ面

削りカスが研磨面とペーパーの間で転がり、意図しない傷をつけることがありません。 結果として、まるで濡れているかのような、非常に滑らかで均一な美しい仕上がりを得ることができます。 金属やプラスチックの鏡面仕上げ、自動車の塗装面の研磨には不可欠な手法です。

一方で、水を使うため作業場所が濡れたり、後片付けが少し手間になったりするデメリットも存在します。 木材の生地研磨など、素材自体が水を嫌う場合や、必ずしも水研ぎのクオリティを必要としない場合は、ステアリン酸カルシウムなどの目詰まり防止剤が塗布された高機能な空研ぎペーパーを選ぶ方が手軽で効率的です。

硬い素材を磨くsic研磨紙の特徴

SiC研磨紙とは、研磨材として「炭化ケイ素(Silicon Carbide)」、通称シリコンカーバイドを使用したサンドペーパーを指します。 この炭化ケイ素は、工業的に高温で生成される人造研磨材であり、その硬度は天然鉱物ではダイヤモンドに次ぐレベルを誇ります。

このSiC研磨紙が持つ最大の特徴は、他の一般的な研磨材とは一線を画す、圧倒的な研削力にあります。

SiC研磨紙の主要な特性

- 卓越した硬度と研削力:

砥粒の一つ一つが非常に硬く、かつ鋭利な形状をしているため、金属、ガラス、石材、陶磁器、硬化した塗装膜など、ありとあらゆる硬質素材を効率よく削り取ることができます。

特に耐水ペーパーの研磨材として採用されることが非常に多いです。 - 自己発刃作用:

SiC砥粒は「硬いが脆い(もろい)」という相反する性質を持っています。

研磨作業中に砥粒の先端に負荷がかかると、微細に欠けていきます。

これにより、磨耗した刃先がなくなり、常に新しい鋭い切れ刃が現れる「自己発刃作用」が起こります。

この作用のおかげで、高い研削力が持続するのです。 - 素材との相性:

この特性から、硬い素材にはめっぽう強い一方で、木材のような柔らかい素材を相手にすると、砥粒が食い込みすぎて深くえぐってしまったり、逆に砥粒が大きく欠けてしまい、かえって研磨力が落ちたりすることがあります。

したがって、ガラスや石材、超硬金属といった硬いものを削るならSiC研磨紙が最適ですが、比較的柔らかい非鉄金属や木材の研磨には、粘り強さに優れる「アルミナ(AAやWA)」系の研磨材を使ったペーパーの方が、目詰まりしにくく滑らかな仕上がりを得やすいなど、素材の硬さに応じた研磨材の使い分けが、プロの作業の秘訣となります。

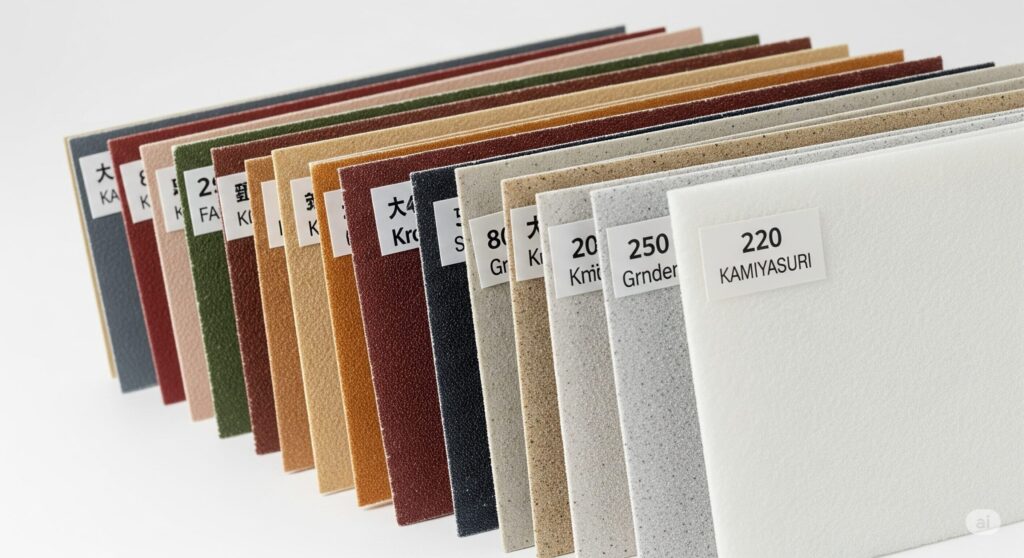

エメリーペーパーと研磨ペーパーの番手

エメリーペーパーを含む、市場に流通するすべての研磨ペーパー(サンドペーパー)には、その表面の目の粗さを示す共通の規格「番手(ばんて)」が存在します。 これは研磨材の粒子のサイズを等級分けしたもので、一般的に「#」や「P」といった記号の後に続く数字で表記されます。

この規格を理解する上での絶対的なルールは、「数字が小さいほど目が粗く(研磨力が高い)」、「数字が大きいほど目が細かくなる(仕上がりが滑らかになる)」という関係性です。

効率的で美しい研磨を行うための基本セオリーは、必ず目の粗い番手から作業を開始し、対象物の傷や凹凸が消えたら、次に少し細かい番手に移る、という工程を繰り返すことです。 この「番手を上げる」作業を丁寧に行うことで、前の番手でついた研磨傷を、より細かい傷で消していくことができ、最終的に鏡のような滑らかな面を得ることが可能になります。

| 分類 | 番手(目安) | 主な用途と作業内容 |

|---|---|---|

| 粗目 | #40 ~ #100 | 古い塗装の剥離、木材の荒削り、頑固なサビ落としなど、 形状を大きく変える作業。 |

| 中目 | #120 ~ #240 | 荒削り後の目つぶし(傷をならす)、塗装前の中間的な下地調整、 比較的軽いサビ落とし。 |

| 細目 | #280 ~ #800 | 塗装面の中研ぎ(重ね塗り前の足付け)、 滑らかで均一な塗装下地の作成。 |

| 極細目 | #1000 ~ #2000以上 | 最終仕上げ、ウレタン塗装の磨き、 金属やプラスチックの鏡面仕上げ、コンパウンド前の下地作り。 |

エメリーペーパーの番手と「P」マーク

前述の通り、エメリーペーパーはその特性から精密仕上げに用いられるため、市販品の多くは#320以上の細目〜極細目のラインナップが中心です。 また、番手の前に「P」が付いているもの(例:P400)は、より厳格なヨーロッパの規格に準拠した製品であることを示し、砥粒の均一性が高いとされています。

実践編!エメリーペーパーとサンドペーパーの違いと選び方

- プラスチックに適したサンドペーパーの選び方

- プラモデルの耐水ペーパーの使い方とコツ

- 作業効率を上げるペーパー研磨機の種類

- ペーパー仕上げの表面粗さの記号を解説

- 総括!エメリーペーパーとサンドペーパーの違い

プラスチックに適したサンドペーパーの選び方

スマートフォンケースや模型、家具の部材など、身の回りに多いプラスチック製品。 このプラスチックを研磨する際には、目の細かい「耐水ペーパー」を選び、「水研ぎ」で作業するのが最も確実で美しい仕上がりへの近道です。 なぜなら、プラスチックは木材や金属に比べて非常に柔らかく、摩擦熱に極端に弱いというデリケートな性質を持っているからです。 ペーパー選びと作業方法を間違えると、修復不可能な傷や変形を招きかねません。

耐水ペーパーでの水研ぎが最適な理由は、主に以下の2点です。

- 深い研磨傷の防止

柔らかいプラスチックに、木工用の#180などの粗い番手のサンドペーパーをいきなり当ててしまうと、簡単に深い傷がついてしまいます。

この傷を後から消すのは非常に困難です。

そのため、焦らずに#400~#600程度の中目の番手から使い始めるのが、失敗しないための鉄則です。 - 摩擦熱による変形・溶融の防止

空研ぎで勢いよく擦ると、摩擦熱が逃げ場を失い、プラスチックの表面が溶けてささくれたり、白く変色してしまったりすることがあります。

水で常に冷却しながら研磨できる水研ぎなら、熱によるトラブルを完全にシャットアウトし、安全かつ冷静に作業を進められます。

プラスチック研磨は「急がば回れ」が基本です。 #400から始め、#600→#800→#1000→#1500と、面倒でも着実に番手を上げていくことが、結果的に一番の近道になります。 最終的に鏡のような光沢が欲しい場合は、#2000まで上げた後、プラスチック用のコンパウンド(研磨剤)で磨き上げると、驚くほど美しい仕上がりになりますよ。

プラモデルの耐水ペーパーの使い方とコツ

プラモデル製作の世界において、耐水ペーパーは単なる道具ではなく、作品の完成度を左右する極めて重要なパートナーです。 パーツをニッパーで切り離した跡(ゲート)の処理、パーツ同士の接着線を消す「合わせ目消し」、成形時に生じるわずかなくぼみ「ヒケ」の修正など、塗装後の美しさを追求する上で、耐水ペーパーを駆使した表面処理は避けて通れない工程です。

基本的な作業は水研ぎで行います。 ここでは、より実践的で効果的な使い方と、プロも実践するコツを詳しくご紹介します。

万全の準備で作業効率アップ

- 耐水ペーパー:

#400, #600, #800, #1000, #1500など、複数の番手を揃えておくと安心です。 - デザインナイフ:

ゲートの一次処理に使います。 - 当て木:

平面を正確に出すための必須アイテム。

使い古したプラ板の切れ端や、市販のヤスリホルダー、スティック状のヤスリなどが便利です。 - スプレーのりまたは両面テープ:

ペーパーを当て木に固定します。 - 水を入れる容器:

小さなタッパーなどで十分です。

作業手順とプロのコツ

1. ペーパーのセッティング

耐水ペーパーを当て木のサイズに合わせてカッターで切り出します。 平面をシャープに仕上げたい場合は、切り出したペーパーをスプレーのりや両面テープで当て木に隙間なく貼り付けます。 これが「平面出し」の基本であり、力が均一にかかることで、意図しないエッジが丸まったり、面が歪んだりするのを確実に防ぎます。

2. 丁寧な研磨作業

まずデザインナイフでゲート跡の大きな出っ張りをカンナがけのように削り落とします。 その後、水をつけながら研磨を開始します。 力を入れず、一定方向に軽く動かすのが基本です。 最初は#400などの粗めの番手でゲート跡や合わせ目を完全に消し、次に#600、#800と番手を上げ、前の番手でついたペーパーの傷を、より細かい傷で置き換えていくイメージで進めます。

ワンランク上の仕上げのコツ

途中でこまめにパーツを水で洗い流し、削りカスを取り除きながら傷の残り具合を確認しましょう。 乾燥させた後、デスクライトなどの光に当てて、様々な角度からパーツを眺めると、見逃していた細かい傷がよく見えます。 曲面は指の腹やスポンジヤスリを使うと、形状に追従してきれいに磨けます。 この地道な確認作業を根気よく繰り返すことが、塗装後に「やっておいてよかった」と実感できる美しい仕上がりに直結します。

作業効率を上げるペーパー研磨機の種類

テーブルの天板のような広い面積を手作業で研磨するのは、途方もない時間と労力がかかり、均一に仕上げるのも至難の業です。 そこで登場するのが、サンドペーパーを取り付けてスイッチ一つで高速研磨を可能にする電動工具「サンダー」です。 ペーパー研磨機とも呼ばれ、これ一台あれば、辛かった研磨作業が驚くほど快適でスピーディーになります。

サンダーには、動き方や得意な作業が異なるいくつかの種類が存在します。 用途に合わないものを選ぶと、かえって作業しにくくなることもあるため、それぞれの特徴をしっかり理解しておきましょう。

| 種類 | 特徴と動き | 主な用途 | 注意点 |

|---|---|---|---|

| オービタルサンダー | 四角いパッドが細かく振動(偏心運動)します。 研磨力は比較的穏やかで、扱いやすいのが特徴です。 | 塗装前の最終的な下地仕上げ、塗装面の中研ぎなど、繊細な仕上げ作業に最適です。 | 研磨力が穏やかな分、広い面積の荒削りや塗装剥がしには時間がかかります。 |

| ランダムサンダー | 偏心運動に加えて回転運動も行うため、非常に研磨力が高いです。 パッドは円形です。 | 木材の荒削りから金属の研磨、塗装剥がし、さらには曲面の研磨まで、オールマイティにこなせる万能機です。 | パワーがある分、油断すると削りすぎてしまいます。 特に角の部分は形状が変わりやすいので注意が必要です。 |

| ベルトサンダー | ベルト状のペーパーが一定方向に高速回転します。 サンダーの中では最強の研磨力を誇ります。 | 分厚い板の平面出しや、広範囲の塗装をパワフルに剥がすなど、とにかく大量に削りたい荒削り作業で活躍します。 | 研磨力が強すぎるため、仕上げなどの繊細な作業には全く向きません。 扱いには慣れが必要です。 |

| デルタサンダー | 先端がアイロンのように尖った三角形のパッドを持ちます。 動きはオービタルサンダーと同じ偏心運動です。 | 家具の隅や角、窓枠など、他のサンダーでは届かない狭い部分の研磨に特化しています。 | 研磨できる面積が小さいため、広い面の作業には向きません。 補助的な役割の機械です。 |

サンダー使用時の絶対ルール

どのサンダーを使用する場合でも、上から強く押し付けないことが最も重要です。 機械の自重を利用するくらいの軽い力加減で、ゆっくりと全体を動かすことで、ムラのない美しい仕上がりになります。 また、作業中は大量の粉塵が発生するため、防塵マスクと保護メガネの着用は必須です。 集塵機に接続できるモデルを選ぶと、作業環境をクリーンに保てます。

ペーパー仕上げの表面粗さの記号を解説

普段のDIYではあまり目にすることはありませんが、工場で製作される工業製品の設計図面には、その部品の表面をどの程度の滑らかさに仕上げるべきかを指示するための「表面粗さの記号」が必ず記載されています。 これはJIS(日本産業規格)によって厳格に定められており、ペーパーで仕上げる際にも、この記号が示すレベルの滑らかさをクリアすることが品質の証となります。

この知識は、例えばオーダーメイドの家具を発注したり、機械部品の補修を依頼したりする際に、仕上げの度合いを正確に伝える上で非常に役立ちます。 サンドペーパーによる「仕上げ」が、工業的なレベルでどのように定義され、管理されているかを知ることは、ご自身の研磨作業への理解を格段に深めることにも繋がります。

記号は、主に「算術平均粗さ(Ra)」や「最大高さ粗さ(Rz)」といった指標で管理され、図面上では三角形の記号(▽)の数でその度合いが指示されます。

表面粗さ記号と加工の目安

| 仕上げ記号 | 意味合い | 対応するRa (μm)の目安 | 加工方法とペーパー番手の例 |

|---|---|---|---|

| ▽ | 荒仕上げ (除去加工のまま) | 25~100 | ノコギリで切ったままの状態。 ペーパーなら#60以下。 |

| ▽▽ | 普通の仕上げ | 3.2~12.5 | ヤスリがけや、粗目~中目の ペーパー(#80~#180)で 仕上げた状態。 |

| ▽▽▽ | 上仕上げ | 0.4~1.6 | 細目のペーパー(#240~#800)で 丁寧に仕上げた、 滑らかな手触りの状態。 |

| ▽▽▽▽ | 精密仕上げ (鏡面に準ずる) | 0.05~0.2 | 極細目のペーパー (#1000以上)の後、 バフ研磨やラッピングで 仕上げた状態。 |

※上記はあくまで一般的な目安であり、材質や加工方法によって変動します。

このように、図面上で「▽▽▽」といった指示があれば、それは単に「きれいにしてほしい」という曖昧なものではなく、「細目のサンドペーパーで研磨傷がほとんど見えなくなるまで丁寧に仕上げる必要がある」という、明確な品質基準を示しているのです。

総括!エメリーペーパーとサンドペーパーの違い

この記事では、エメリーペーパーとサンドペーパーという、似て非なる二つの研磨材の違いを起点として、研磨ペーパーの奥深い世界を多角的に解説してきました。 最後に、今回の重要なポイントをリスト形式で振り返りましょう。

- サンドペーパーは研磨紙の総称であり紙やすりとほぼ同じ意味で使われる

- エメリーペーパーは数あるサンドペーパーの中の特定の一種類である

- エメリーペーパーは天然鉱物のエメリーを研磨材とし金属の精密仕上げを得意とする

- 一般的なサンドペーパーはアルミナ等を研磨材とし木工やプラスチックなど幅広い用途を持つ

- エメリークロスは基材が布でできており紙よりも圧倒的に強度と柔軟性に優れる

- 耐水ペーパーは水研ぎ専用で目詰まりと熱の発生を防ぎ滑らかな仕上がりを実現する

- SiC研磨紙は炭化ケイ素を研磨材に使い自己発刃作用により硬い素材を効率よく削る

- 番手は研磨材の粒の大きさを示し数字が大きいほど目が細かく滑らかになる

- 研磨作業の基本は必ず粗い番手から始め徐々に細かい番手へ移行すること

- 熱に弱いプラスチックの研磨には目の細かい耐水ペーパーでの水研ぎが最適

- プラモデル作りでは当て木を使い平面を出し番手を上げることでプロ級の仕上がりになる

- ペーパー研磨機(サンダー)には種類があり用途に合わせて選ぶと作業効率が劇的に向上する

- 表面粗さの記号(▽)は工業製品に求められる仕上げのレベルを明確に定義している

- 最高の成果を得るには素材の硬さや作業目的に応じて研磨材と番手を正しく選ぶことが重要

- エメリーペーパーは深く削らずに滑らかに仕上げる専門家と覚える

- これらの違いと特徴を深く理解すればあなたのDIYや模型製作のクオリティは必ず向上する