日々の作業で欠かせない100vの電動工具ですが、長く使い込んでいるうちに「最近少しモーターが熱くなりやすいな」「コードに細かい傷が増えてきたけど大丈夫かな」と、絶縁状態や測定のやり方について疑問を持つこともあるのではないでしょうか。

電動工具は非常に便利な反面、メンテナンスを怠ると感電や漏電といった重大なトラブルを引き起こすリスクが常に潜んでいます。

これらの事故を未然に防ぐためには、100v電動工具の絶縁測定を定期的に行うことが極めて大切です。

しかし、いざ測ろうと思っても、専用の絶縁抵抗計(メガー)をどう使えばいいのか、アースの有無(クラスIとクラスII)で測定方法がどう変わるのか、そして「安全」と判断できる数値の基準はどれくらいなのか、初めての方や電気の専門家ではない方にとっては分かりにくい部分も非常に多いかもしれません。

この記事では、現場で働くプロの職人さんから、週末のガレージライフを楽しむDIY愛好家まで、現場ですぐに役立つ100v電動工具の絶縁測定に関する基本的な知識と、具体的な手順を分かりやすく、かつ深く掘り下げて解説していきます。

電気の目に見えない危険を数値化し、正しいメンテナンス方法を知ることで、あなたの大切な相棒である工具を長く、そして何より安全に使い続けることができるはずです。

ぜひ最後までじっくりと読んでみてくださいね。

- 100v電動工具の絶縁測定を行うための正しい手順と事前の安全準備

- アース付き機器(クラスI)と二重絶縁機器(クラスII)の違いに応じた具体的な測定テクニック

- 絶縁抵抗計(メガー)の安全な使い方と法令や現場での数値判定基準

- カーボンブラシの摩耗や粉塵など絶縁不良を引き起こす主な原因と実践的な対処法

本記事の内容

100V電動工具の絶縁測定の基本知識

ここでは、100Vの電動工具における絶縁測定の基礎について、さらに詳しくお話しします。

なぜわざわざ高電圧をかけて測定する必要があるのか、そして具体的にどのような機材を用意してどう測るのか、基本となる知識の土台をしっかりと構築していきましょう。

安全な作業環境を作るための第一歩として、この根本的な理論を知っておくことは非常に有益です。

正しい絶縁抵抗測定の方法

100Vの電動工具を安全に使いこなすためには、正しい絶縁抵抗測定の方法とその背後にある意味を知っておくことが非常に重要です。

そもそも「絶縁」とは何でしょうか。

電気は水と同じように、通りやすい道(導体)を選んで流れます。

この電気が、本来流れるべきではない金属の筐体や、私たちが握る持ち手部分などに漏れ出さないよう、電気の通り道をエナメル樹脂やポリマー材料などで物理的・電気的に遮断する「強固なバリア」のような機能のことを指します。

しかし、どんなに優れたバリアでも、理想的な無限大の抵抗を持つわけではなく、ごく微小な電流(漏れ電流)は常に通り抜けています。

このバリアが正常に機能しているか、微小な漏れ電流をオームの法則に基づいて抵抗値(メグオーム:MΩ)として数値化し、客観的に確かめるのが、絶縁測定の本来の役割となります。

日本の100V環境ならではの特異な事情

普段から工具を使っていると少しずつ内部の劣化が進みますが、特に日本の「100V」という商用電源は、世界的に見てもかなり稀な低電圧システムなんですね。

例えば、ヨーロッパなどの200Vや240Vの地域と比べると、同じ出力(ワット数)のパワーを得るために、単純計算で2倍以上の「電流(アンペア)」を流さなければなりません。

電気がたくさん流れるとどうなるかというと、電気抵抗により内部の配線やモーターに非常に大きなジュール熱が発生しやすくなります。

この大電流による発熱の繰り返し(熱ストレス)が、絶縁体を構成するエナメル樹脂やポリマー材料の劣化、いわゆる「サーマル・エイジング」を急速に進めてしまう最大の要因になります。

つまり、日本の100V環境でハイパワーな電動工具を使う私たちは、高電圧の国々以上にモーターの発熱に気を配り、こまめな絶縁チェックを行う必要があると言えるのです。

実際に測定を行う際は、電圧をかけてからすぐに数値を読み取るのではなく、内部の電気的な揺らぎ(絶縁体がコンデンサのように振る舞うことで流れる変位電流や吸収電流)が落ち着くまで、おおむね1分程度待ってから、真の漏れ電流に基づく抵抗値を読み取るのが、正確でブレのない測定のコツかなと思います。

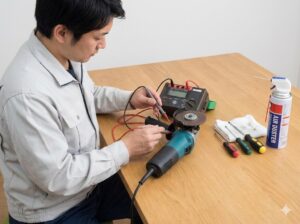

安全なメガーの使い方と準備

絶縁を測定するには、ご家庭にある一般的なテスター(マルチメーター)ではなく、絶縁抵抗計、現場ではいわゆる「メガー」と親しまれて呼ばれる専用の機器を使用します。

普通のテスターの抵抗測定機能は、乾電池レベルの数ボルトの低い電圧しか出力しないため、高い電圧がかかったときに初めて現れるような微細な絶縁被覆のピンホールや、放電による絶縁不良を見つけ出すことができません。

メガーは実際に高い直流電圧をかけて漏れ電流を測るため、使い方を一歩間違えると工具の基板の故障や、作業者自身の感電の原因になることもあり、非常にしっかりとした準備と確認が必要です。

メガーの選定と安全確認のステップ

一般的な100Vの電動工具であれば、メガーの定格測定電圧は500V(または250V)に設定するのが標準的です。

100Vの回路に対して十分に負荷(ストレス)をかけつつ、正常な回路を破壊しない絶妙なラインが500Vというわけですね。

ただし、最近主流になっているブラシレスモーター搭載の工具や、電子制御基板(コントローラー)が複雑に組み込まれている変速ドリルなどの場合は、基板の電子部品を保護するために、あえて250Vを選択した方が無難なケースもあります。

迷った時は取扱説明書を確認してください。

📝測定前の絶対ルールと注意点

- 電源の遮断(最重要):

いきなり測定するのは大変危険です。必ず電動工具の電源プラグをコンセントから完全に抜いた状態(無電圧状態)で測定してください。コンセントに刺さった活線状態での測定は、メガー内部のヒューズが飛んだり、機器の破損や大事故に直結します。 - 外観検査:

コードの被覆破れ、プラグの刃の曲がりや根元の焦げ、ボディのひび割れがないかを入念に目視でチェックします。ここで異常があれば測定以前に修理が必要です。 - 導通確認:

工具のスイッチをONにロックした状態で、普通のテスター(抵抗レンジ)を使ってプラグの刃と刃の間の端子間が完全にショート(0Ω)していないか事前に確認しておくと、より安全にメガー測定に入れます。 - 放電(ディスチャージ):

測定後、工具内部には高電圧の電気が溜まっている(充電されている)ことがあります。最近のメガーはプローブを当てたまま測定ボタンを離すと自動で放電してくれますが、すぐに金属部に触れないよう注意が必要です。

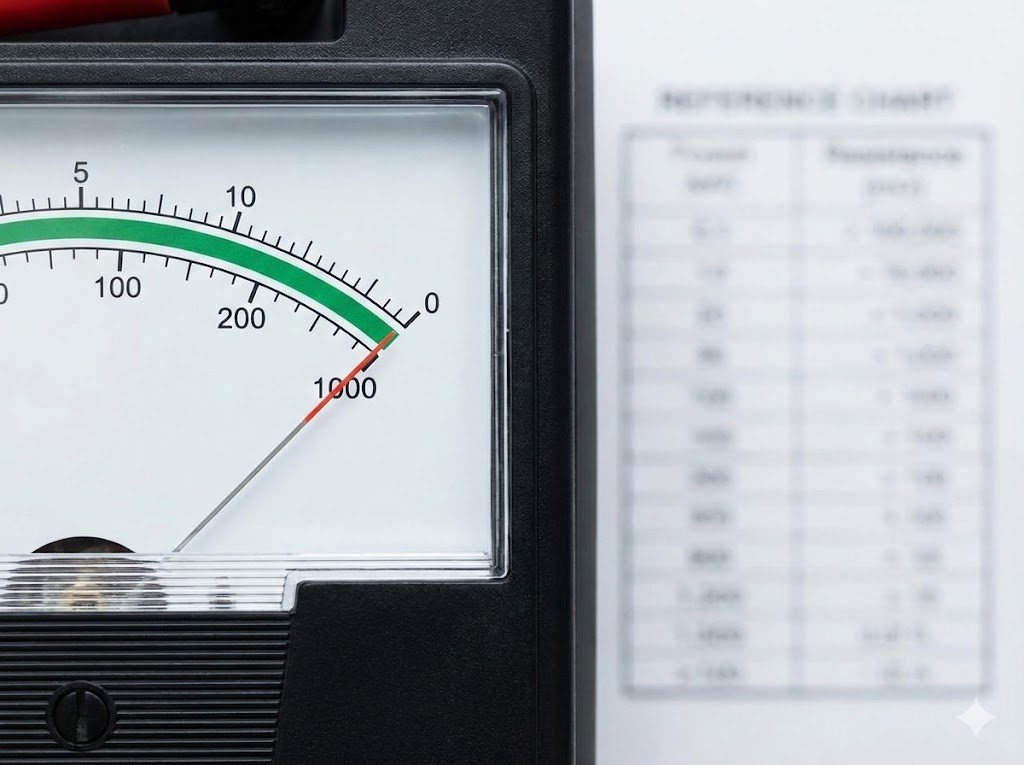

また、数値を読み取る際のディスプレイは、パッと見て数値が確定するデジタル式が初心者には分かりやすいですが、アナログ式も針の揺らぎ具合から「内部で少し放電が起きているかも?」「湿気で値がフワフワしているな」といった微細な異常を直感的に感じ取れるため、長年使っているベテランの職人さんには今でも根強い人気があります。

健康や安全に直結する重要な作業ですので、最終的な判断や機器の選定は、電気工事士などの専門家にご相談されることをおすすめします。

絶縁抵抗値の判定基準とは

測定して得られたメグオーム(MΩ)という数値が、果たして現場でそのまま使っても安全な範囲なのか、それとも直ちに修理に出すべき危険な状態なのかを判断するための明確な基準があります。

一般的に、この絶縁抵抗値の判定基準は、工具の構造設計(クラスIかクラスIIか)によって厳密に分けられています。

ただ「数値が出た」で終わらせず、その数値が持つ意味を正しく理解することが大切です。

安全な数値の目安と温度の関係

| 機器の分類 | 法令上の 判定基準 | 現場での 推奨値 | 判定と対処の目安 |

|---|---|---|---|

| クラスI (接地・アース付き) | 1MΩ以上 | 10MΩ以上 | 1MΩ未満は使用禁止・修理。 1〜10MΩは要注意・乾燥・清掃を実施。 |

| クラスII (二重絶縁) | 2MΩ以上 | 20MΩ以上 | 2MΩ未満は直ちに使用禁止。 内部の徹底清掃または消耗部品の交換。 |

📝温度による数値変動についての重要な補足

絶縁抵抗値は、測定時の「温度」によって大きく変化するデリケートな性質を持っています。

一般的に電気の世界では「温度が10℃上がると、絶縁抵抗値は半分に下がる(半減する)」と言われています。

そのため、真夏の炎天下の車内に置かれていた工具や、硬いコンクリートのハツリ作業の直後でモーターがちんちんに熱くなっている工具をそのまま測定すると、本来正常であっても一時的に低い数値が出ることがあります。

異常値が出た場合でも、すぐに「モーターが焼けた!壊れた!」と決めつけず、まずは風通しの良い日陰の涼しい場所で、工具を常温(20℃前後)までしっかりと冷ましてから再測定してみてください。

熱が引いた状態で値がグンと回復すれば、絶縁材はまだ生きており、正常範囲内である可能性が高いですよ。

参考までに、工場出荷時の新品の工具であれば、通常は100MΩ以上、あるいはメガーの針が振り切れて測定不能(無限大:∞)という非常に高い、完璧な数値を示すのが普通です。

現場で過酷に使い込むうちに、少しずつ数値が低下していくのはある程度自然な経年劣化なのですが、例えば「昨日まで50MΩあったグラインダーが、今日測ったら急に1MΩに落ちていた」というような急激なドロップがあった場合は要注意です。

内部で断線やトラッキングなどの異常が発生している明確なサインと捉えてください。

なお、こうした数値の根拠については、公的な安全基準がしっかりと設けられています。

(出典:e-Gov 法令検索『電気設備に関する技術基準を定める省令 第58条』)などに基づき、漏えい電流を安全なレベルに抑え、安全性を担保することが求められていますので、詳細な法的規定は公式サイト等をご確認ください。

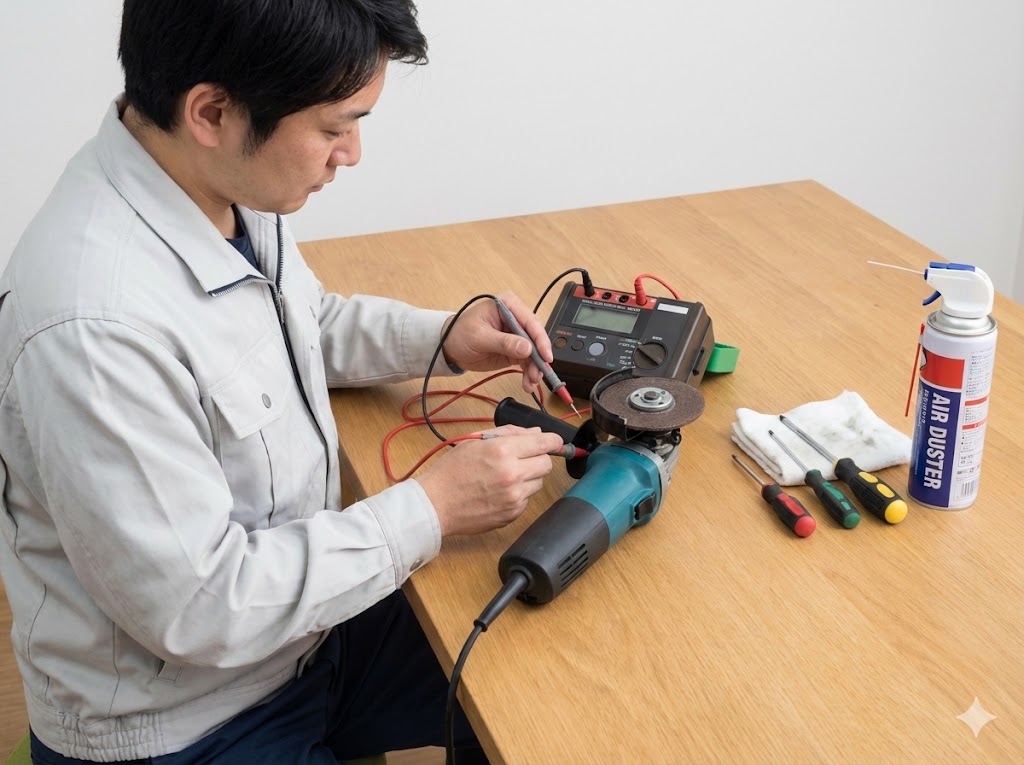

二重絶縁機器の確実な測定

最近のハンドヘルド(手持ち式)電動工具、例えば最新のインパクトドライバー、丸ノコ、ディスクグラインダーなどの多くは、邪魔なアース線がない「二重絶縁構造(クラスII機器)」を採用しています。

銘板シールやボディの刻印をよく見ると、四角形が二つ重なった「回」のようなマークが印字されているのがその目印ですね。

二重絶縁機器は、モーターのコイルを覆う「基礎絶縁」に加えて、プラスチックの外装ハウジングなどによる「強化絶縁(または補助絶縁)」が二重に施されているため、アース(接地)を取らなくても使用者が感電しにくい、非常に安全性の高い構造になっています。

しかし、いざメガーで測定しようとすると、「プラグの刃には赤いプローブを当てるとして、黒いアース線のクリップは一体どこに挟めばいいの?プラスチックのボディに当てても電気通らないし…」と迷ってしまう方が非常に多いんです。

アルミホイル法と金属接触法の詳細ステップ

そこで実際の現場でよく使われるのが、少しアナログに聞こえるかもしれませんが、最も確実で理にかなった「アルミホイル法」という測定テクニックです。

📝アルミホイルを活用した測定手順の全貌

- 被覆作業:

工具のハンドル部分、トリガー周辺、あるいはモーターハウジングなど、実際の使用中に「作業者の手が直接触れる可能性のある樹脂部分」を、キッチン用の市販のアルミホイルで隙間なくピタッと包み込みます。テープなどで軽く留めると作業しやすいです。 - アースの接続:

この巻き付けたアルミホイル全体を「擬似的な人体(人間が握っている状態)」と見立てて、メガーのアース側(黒いクリップ)をアルミホイルの端にしっかりと挟み込みます。 - LINEの接続:

もう一方のLINE側(赤いプローブ)を電源プラグの刃(どちらか片方、または両方をショートさせた状態)に当てて測定します。

この方法を行うことで、万が一モーター内部で基礎絶縁が破れ、さらに外装の樹脂(強化絶縁)も劣化して、筐体の表面(つまり使用者の手)に向かって電気が漏れ出していないか、という一番恐ろしい漏電リスクを正確に確認することができます。

静電容量を利用した非常に理にかなった測定法です。

また、もし先端のドリルチャックや、丸ノコのアルミ製ベースプレート、グラインダーの金属製ギアハウジングなど、外部に露出している金属部分がある工具であれば、わざわざアルミホイルを巻かなくても、そこに直接アースクリップを挟む「金属接触法」で測定可能です。

そしてここで最も忘れてはいけない最大のポイントが、測定時に必ず工具の電源スイッチを「ON」の状態で固定することです。

スイッチのロックボタンを使うか、ロック機構がない場合は結束バンドやテープを使ってトリガーを引いたままの状態に固定してください。

もしスイッチがOFFのままでメガーの電圧をかけると、コンセントの先からスイッチの手前までの短い配線しか電気が通らず測定できません。

つまり、肝心のモーター内部のコイルやブラシ周辺の異常を完全に見逃してしまうことになり、測定の意味が全くなくなってしまうので絶対に注意が必要です。

アース付き機器の測定手順

一方で、外装全体が頑丈な金属のボディで覆われていたり、電源プラグの先に緑色のアース線や、3芯プラグ(接地極付きプラグ)がついている機器(クラスI機器)の測定手順は、二重絶縁とは少し異なります。

昔からある大型の高速切断機や、卓上丸ノコ、ボール盤、大型のハンマードリルなどの定置型・重量級の電動工具に今でも多く見られるタイプですね。

これらはモーター内部に基礎絶縁しか持っていないため、万が一その絶縁が破れて金属ボディに漏電した際は、緑色のアース線を通じて電気を大地に逃がし、漏電ブレーカーを瞬時に落として人体を守る仕組みになっています。

そのため、このアース経路と絶縁状態の確認は命に関わるほど重要です。

金属筐体を利用した直接測定の極意

測定の接続方法は、原理さえ分かれば比較的シンプルです。

まず、メガーのアース側(黒いワニ口クリップ)を、工具の金属ボディ部分、またはプラグから伸びている緑色のアース端子(3芯の場合はアースピン)にしっかりと接続します。

工具の金属部分に直接クリップを繋ぐ場合、注意点があります。

ボディ表面に塗装が乗っていると、塗膜が絶縁体となってしまい電気が通らず正しく測れません。

そのため、塗装されていないボルトやネジの頭、あるいは少し傷がついて金属の地肌が露出している箇所を意図的に探して挟むか、テスターで確実にボディと導通があるポイントを見つけるのが確実な測定の極意です。

次に、メガーのLINE側(赤いプローブ)を、電源プラグの刃(コンセントに刺さる2本の金具)に接触させます。

プラグの刃は、ワニ口クリップ等で2本をショート(短絡)させて一緒に測っても良いですし、片側ずつ2回に分けて測っても構いません(通常はショートさせて一括で測ります)。

ここでも、二重絶縁の時と全く同じ理由で、工具の電源スイッチは必ず「ON」にしておく必要があります。

準備ができたら、「周囲に人がいないか」「プローブの金属部に触れていないか」を確認し、測定ボタンを押して500Vの高電圧を印加します。

針(またはデジタル数値)がジワジワと動き、一定の値でピタリと止まればその数値を読み取ります。

もし針がブルブルと激しく震えたり、最初は高い数値だったのに時間とともにゆっくりと下がり続けたりする場合は、内部のコイルに湿気が溜まっていたり、カーボンのゴミが動いて断続的な微小漏電を起こしている明確なサインかもしれません。

数秒で判断せず、数十秒間じっくりと挙動を観察するのがプロのやり方です。

100V電動工具の絶縁測定と保守手順

測定方法と正しい手順が分かったところで、次は「もし数値が悪かった場合」の具体的な対処や、日頃から数値を下げないための保守・メンテナンスについて深く考えてみましょう。

メガーを当てて「数値が低い!もう寿命だ、危険だから捨てよう」とすぐに諦めるのはまだ早いです。

実は、電動工具の絶縁不良の多くは、適切なメンテナンスによって劇的に数値を回復させることができるケースが多いのです。

測定結果を改善するためのヒントや、長く安全に使うための具体的なメンテナンス方法をまとめていきます。

工具の絶縁不良の主な原因

もし絶縁測定の数値が安全基準(例えば2MΩ)を大きく下回ってしまった場合、強固な金属や樹脂のボディに守られたモーターの内部では、一体何が起きているのでしょうか。

工具の絶縁破壊は、ある日突然バチッと起こるというよりも、日々の過酷な作業による様々な「ストレス」が蓄積することで、徐々に、しかし確実に進行していくものです。

4つのストレスと環境要因の徹底解剖

絶縁不良を引き起こす主な原因として、以下の4つのストレスが複雑に絡み合っています。

1つ目は「熱的ストレス」。

連続作業によるモーターの過熱により、銅線コイルを覆っている極薄の絶縁ワニスが化学的に分解され、カチカチに硬化してひび割れてしまう現象です。

過負荷作業(無理な押し付けなど)が一番の原因です。

2つ目は「電気的ストレス」。

スイッチを入切する際の急激なサージ電圧や、ブラシのバウンスによる見えないアーク火花が飛び散り、長期間かけて絶縁体の表面を少しずつ焦がし、炭化させていきます。

3つ目は「環境的ストレス」。

これが実際の現場では一番多い原因かもしれません。

雨の日の屋外作業での吸湿、冬場に暖かい部屋へ持ち込んだ際の内部結露、切削油やオイル分の付着などです。

4つ目は「機械的ストレス」。

高所からの落下による衝撃や、サンダーなどの激しい振動により、内部の配線が擦れて被覆が破れたり、コイルがずれて筐体に接触してしまうケースです。

特に屋外作業で、急な雨天時に工具を使った後などは、モーター内部がたっぷりと湿気を帯びてしまい、絶縁抵抗値が1MΩ以下にまで急低下することがよくあります。

この場合は、すぐに「水没でショートした!故障だ」と判断せず、まずはエアーダスターで内部の水分を徹底的に吹き飛ばし、風通しの良い日陰で数日間(場合によってはシリカゲルと一緒に袋に入れて)しっかりと乾燥させてから再測定してみるのが定石です。

また、鉄工所や自動車整備工場などで使用するグラインダーなどは、冷却ファンが空気と一緒に細かい「鉄粉」を大量に吸い込んでしまい、それがステーターコイルと金属ハウジングの隙間に堆積して、電気を通す橋(ブリッジ)を作ってしまうこともあります。

カーボンブラシ摩耗のリスク

さらに、現場で最も見落とされがちでありながら、絶縁不良の「主犯格」に一番なりやすいのが、カーボンブラシの摩耗による影響です。

電動工具の心臓部であるモーター(主にユニバーサルモーター・整流子電動機)を高速回転させるために、外部から回転部分へ電気を伝える重要な「摺動接点」として使われているのがカーボンブラシです。

主成分は黒鉛(グラファイト)などの導電性材料で作られており、毎分何万回転もする金属の整流子(コンミテータ)と常に強く擦れ合いながら、あえて自分自身が少しずつ削れることで、高価なモーター本体を保護するように設計された「自己犠牲的な消耗品」なのです。

カーボン粉によるトラッキング現象の恐怖

📝導電性粉塵(カーボンパウダー)の蓄積に注意

削れたカーボンブラシからは、微細な黒い「カーボン粉」が大量に発生し続けます。

この粉は元々電気を伝える素材からできているため、非常に優秀な「導電体」です。

モーターを冷やすための空冷ファンの強力な風に乗って、このカーボン粉がモーター内部全体に撒き散らされます。

それがスイッチの端子台、ブラシホルダーの樹脂部分、やがてはコイルの表面に分厚く堆積すると、本来絶縁されているべきプラスとマイナスのパーツ同士を電気的に繋いでしまう「トラッキング現象(微小な放電経路の形成)」を引き起こします。

ここにわずかな空気中の湿気が加わると、電気の通り道が完全にできあがってしまい、絶縁抵抗値がメグオームの世界から一気に低下する(最悪の場合は地絡する)原因になるのです。

この事態を防ぐ対策として、純正のカーボンブラシには必ず「限界摩耗線」という交換時期を示すラインが側面に刻印されています。

この限界を超えて使い続けると、ブラシの内部に埋め込まれている銅線のピッグテール(リード線)や金属スプリングが露出して、高速回転する整流子を直接ガリガリと削ってしまい、モーターに致命的なダメージを与えます。

最近は限界が来ると自動で通電を遮断する「オートストップカーボンブラシ」も普及していますが、過信は禁物です。

新しいブラシに交換した直後は、ブラシの先端が真っ平らで、整流子の丸いカーブに形が馴染んでおらず「点接触」になっています。

そのため、いきなり高負荷の作業を行うと激しい火花が出やすいため、無負荷状態で数分間空回しをして形を整える「当たり出し(ベッディング)」を行っておくと、異常な摩耗を防ぎ、将来的な絶縁性能の維持に大きく貢献するかなと思います。

漏電や火花の確認と対処法

作業中に工具の通気口から、普段見慣れない青白い火花(アーク)がバチバチと大きく吹き出したり、鼻をつくような明らかな焦げ臭いにおい(絶縁ワニスが焼ける匂い)がした場合は、一発でアウトのサインです。

すぐにトリガーから手を離し、使用を直ちに中止してコンセントを抜いてください。

これは絶縁体が限界を超えて破壊され、モーター内部で激しい短絡(ショート)や漏電、あるいはモーター自体の焼損がまさに現在進行形で起きている状態を示しています。

分解清掃による絶縁回復プロトコルと見極め

完全に焼損する前の、「最近メガーの数値が下がってきた」「小さな赤い火花が少し増えてきた気がする」という初期症状の段階であれば、自分で行える非常に効果的なメンテナンスがあります。

それはエアーコンプレッサーを使った徹底的なブロー(吹き飛ばし)清掃です。

工具の外装ハウジングのネジを外し(※メーカー保証が切れる場合があるので自己責任で)、ブラシホルダーの周辺やステーターコイルの隙間に向けて、水分を含まない乾燥した圧縮空気を勢いよく吹き付け、内部に溜まった真っ黒なカーボン粉や木屑を外に完全に追い出します。

パーツクリーナー等の溶剤は、樹脂を侵す危険があるのでプラスチック部には多用しないでください。

驚くかもしれませんが、たったこれだけの物理的な清掃作業を行うだけで、先ほどまで1MΩ以下の危険水域にあった絶縁抵抗値が、数十MΩから∞(無限大)近くまで劇的に回復することは、修理の現場では決して珍しくありません。

もしカーボンブラシを交換する際は、単に古いものを抜いて新しいものをポンと入れるだけでなく、奥にある整流子の表面が黒く荒れていないか、段付き摩耗していないかをペンライト等で覗き込んで確認してみてください。

徹底的な清掃やブラシ交換を行ってもメガーの絶縁抵抗値が全く回復しない場合や、電源を入れるとブレーカーが落ちる、焦げ臭さが取れないといった場合は、内部のコイル自体が完全に内部ショート(レアショート)している可能性が高いです。

その場合はアマチュア(回転子)やステーター(固定子)の部品交換が必要になり、個人での修理は難易度が高く危険を伴うため、絶対に無理をしてテープ等でごまかして使い続けず、メーカーの正規修理窓口や、専門の電動工具修理業者に依頼するようにしてください。

現場での定期点検と法的義務

週末に趣味のDIYを楽しむだけであれば、すべては自己責任の範囲で済みますが、建設現場や製造工場、自動車整備工場などの業務として電動工具を日々使用する場合、安全管理は個人の気まぐれな問題ではなくなります。

事業者は、そこで働く人たちの命を守るために、様々な法律や労働規格に基づいた厳格な安全措置を講じる法的な義務があるんですね。

安衛則とPSEマークに基づく組織的な管理

例えば、日本の労働現場のバイブルとも言える「労働安全衛生規則(第334条など)」では、事業者は電動工具を含む電気機械器具について、漏電による感電の危険を防止するための措置を確実に講じなければならないと明確に定められています。

特に、作業者が手で持って動き回る可搬式(ハンドヘルド型)の電動工具は、電源コードが足場パイプに引っかかって損傷したり、屋外で急な雨水に濡れたりするリスクが定置型の機械に比べて格段に高いため、日々の始業前点検に加えて、月次・年次の定期的な自主検査の一環として、今回ご紹介した「メガーによる絶縁抵抗測定」を行うことが強く推奨されています。

📝記録簿を残すことの重要性とコンプライアンス

ただ測って「よしOK」と頭で覚えているだけでは不十分です。

定期的にメガーで測定した数値を、工具ごとの管理番号と紐付けて、月ごと・年ごとの「記録簿(チェックシート)」として帳票にしっかり残しておくことが非常に重要です。

継続的に数値を追うことで、「この2番のグラインダー、半年前は100MΩだったのに今日は10MΩまで落ちているな。来月あたりカーボンブラシの点検とオーバーホールに出そう」という、先回りした予防保全が可能になります。

また、どんなに気をつけていても、万が一不幸にも現場で感電事故が起きてしまった際、労基署等の監査が入った時に、しっかりと毎月の測定記録が書面で残っていれば、管理者としての日々の安全配慮義務(コンプライアンス)を果たしていたという強力な客観的証明にも繋がります。

日本国内で正規に販売されている100V電動工具には、必ず「PSEマーク(電気用品安全法に基づく表示)」が付いており、メーカーの工場出荷時には数千ボルトをかける厳しい絶縁耐力試験をクリアして私たちの手元に届いています。

私たちが現場で定期的に行うメガー測定は、その「メーカーが出荷時に保証してくれた高度な安全性が、過酷な使用を経た今も確実に維持されているか」を自分たちの手で確認する、とても大切で価値のある行為だと言えますね。

100V電動工具の絶縁測定のまとめ

非常に長くなりましたが、いかがでしたでしょうか。

100vの電動工具における絶縁のメカニズムと測定のやり方について、基本的な電気の理論から、現場ですぐに使える実践的なメガーの手順、数値を悪化させる原因、そしてコンプライアンスに関わる法的背景に至るまでを、余すところなく詳しくお伝えしてきました。

「メガーなんて電気工事士が使う専門的で難しそうな機械だ」と食わず嫌いをしてハードル高く感じていた方も、アースの有無に応じたアルミホイル法の活用テクニックや、「測定時は必ずスイッチをONにする」という少しのコツさえしっかり押さえれば、誰でも安全かつ簡単に工具の健康状態を数値で知ることができるとお分かりいただけたかと思います。

記事の後半でお話ししたように、絶縁不良の多くは、決して直らない致命的な故障ばかりではなく、日々の作業で蓄積した湿気や、削れたカーボン粉の堆積といった「汚れ」が原因で引き起こされることが大半です。

単にメガーで数値を測って良し悪しを判定して終わりにするのではなく、数値が落ちてきたらエアーブローによる念入りな清掃や、カーボンブラシの摩耗限界チェックといった「物理的なメンテナンス」とセットで測定を行うことで、初めて完璧な安全管理のサイクルが現場で完成します。

あなたの素晴らしい技術を支え、工具のポテンシャルを100%引き出し、大切な相棒である工具の寿命を一日でも長く延ばすために。

そして何より、現場で働くあなた自身や、周りの仲間の命と安全を守るために、ぜひこれからの作業の合間や、月末の片付けのタイミングなどに、定期的な絶縁測定を習慣として取り入れてみてくださいね。