車やバイクの整備、DIYなどをしていると、10mmのボルトを外す工具をお探しになる場面が多いのではないでしょうか。

固着してしまったり、角がなめた状態になってしまったりすると、本当に焦ってしまいますよね。

また、ひどく錆びて回らない時や、どうしても手が入らない狭い場所で作業しなければならない時などは、どのような特殊工具がおすすめなのか迷ってしまうこともあると思います。

この記事では、状況に合わせた最適なアプローチや、いざという時に役立つ知識をまとめてみました。

少しでも皆さんのトラブル解決の糸口になれば嬉しいです。

- 状態に合わせた最適な基本工具の選び方

- なめたボルトや固着した際の特殊な対処法

- 狭いスペースでも確実に回せる便利アイテム

- 工具の紛失を防ぐための効果的な管理方法

本記事の内容

10mmボルトを外す工具と基本手順

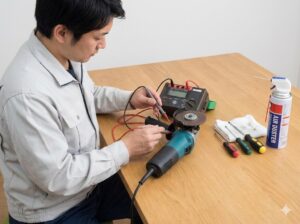

ここからは、10mmのボルトを外す工具の基本的な選び方から、トラブルが発生した際の具体的な手順について詳しくお話ししていきます。

まずは焦らず基本をしっかり押さえて、部品を壊さないように安全に作業を進めていきましょう。

安全な作業におすすめのメガネレンチ

ボルトを外す作業において、最も重要で初歩的なことは、頭部に対して適切に力を伝えて「なめる」現象を防ぐことです。

10mmというサイズは、車やバイクなどの様々な箇所に使われていますが、頭部が比較的小さいため、サビや締めすぎによって固着している場合に、不適切な工具を選ぶと致命的な結果を招く可能性があります。

そこで、正常な状態のボルトを外すための基本として、スパナよりも6角のメガネレンチの使用を強くおすすめします。

スパナはボルトの対向する2点のみで接触するため、強い力をかけると角の金属がトルクに耐えきれず、削り落とされてしまうリスクが非常に高いからです。

対照的に、メガネレンチはボルトの角や面全体を完全に包み込むように接触してくれます。

日本を代表する総合工具メーカーも推奨しているように、めがねレンチはボルト・ナットを6点でとらえるため、スパナよりしっかり締めることができ、頭部がボルト・ナットから外れにくく、均等に荷重をかけることができ、安定した作業が可能とされています

(出典:KTC 工具の基礎知識『LESSON4 めがねレンチ類』)。

これにより、力がボルト頭部の全周に均等に分散され、安全かつ確実に力を加えることができるのです。

特に柄が長いロングタイプのメガネレンチは、テコの原理によって少ない力で大きなトルクを生み出せるため、初期の固着を打破するのに非常に適しているかなと思います。

ホームセンターなどで数百円で売られている無名の安価なレンチと、一流メーカーのしっかりした製品とでは、ボルトに合わせたときの「遊び(ガタつき)」が全く違います。

精度の低い工具を使うと、それだけでボルトを痛める原因になってしまうんですよね。

リスクの少ない確実な基本工具からアプローチを開始し、ボルト頭部を保護することが、すべての整備作業における絶対的な鉄則ですね。

メガネレンチには6角と12角がありますが、特に固く締まっているボルトを緩める最初のひと押しには、より接触面積が広く確実な力を伝えられる6角タイプを選ぶのがベストだと思います。

| 工具の種類 | 接触構造 | 10mmボルトへの適性 |

|---|---|---|

| スパナ | 2点接触 | 固着時には不適。なめるリスクが極めて高い。 |

| 6角メガネレンチ | 6面全体を包む | 最も確実かつ安全。基本であり最強の選択肢。 |

| 12角メガネレンチ | 多点接触 | 作業性に優れるが、極端な高トルクには注意が必要。 |

固着してなめた状態へのアプローチ

不適切な工具を使用したり、経年劣化で強度が低下しているボルトに無理な力をかけたりすると、六角形の角が削れ落ちて円形に近づいてしまいます。

これが、実務現場で頻繁に発生する「ボルトがなめた」という絶望的な状態ですね。

この状態に陥ると、標準的なメガネレンチやソケットレンチは摩擦を失って完全に空回りしてしまい、自力で回すことが不可能になってしまいます。

このような通常の手段では取り返しがつかない事態を解決するために、特殊なリカバリー工具がいくつか開発されていますが、まずは状況を冷静に分析することが重要です。

まずは状況を正確に把握する

まずは落ち着いて深呼吸し、ボルトの頭部がどれくらい残っているか、また周辺のスペースがどの程度あるかをしっかり観察することが大切です。

無理にペンチやプライヤーなどでつまんで回そうとすると、さらに金属が削れて傷口を広げてしまうことになりかねません。

これは皆さんが本当にやりがちな失敗なんですが、絶対に避けてほしいポイントですね。

残された金属の体積やサビの進行具合によって、次に選ぶべきアプローチは大きく変わってきます。

たとえば、まだ少しだけ角が残っている状態なら、摩擦増強剤(ネジ滑り止め液)などのケミカル用品を塗布して、もう一度精度の高いソケットで慎重に回してみるのも一つの手かも。

また、ボルト周辺に高性能な浸透潤滑剤をたっぷり吹き付けて、数時間から一晩放置するくらいの心の余裕も必要になってきます。

潤滑剤がサビの奥深くまで浸透することで、翌日あっさりと回るようになるケースも少なくないからです。

無理やり力をかける前に、まずは「待つ」という選択肢を持っておくことも、DIYや整備における立派なスキルの一つかなと思います。

焦って作業を進めると、最悪の場合はボルトの軸そのものをへし折ってしまう(ネジ切れ)という二次被害を引き起こす可能性もあるので、慎重な判断が求められる場面ですね。

特殊工具ツイストソケットの仕組み

完全に角が丸くなってなめてしまったボルトに対して非常に有効なのが、ナットツイスターやツイストソケットと呼ばれる特殊工具ですね。

このソケットの最大の特徴は、内壁に沿って鋭利なエッジを持つ特殊な螺旋(ツイスト)形状の刃が、立体的に刻まれている点にあります。

角が丸まった10mmボルトにこれを被せ、緩める方向(反時計回り)に回転させると、螺旋形状の刃が金属表面を物理的に削りながら強力に食い込む設計となっています。

回せば回すほど刃の食い込みが深くなり、最終的にはボルト本体とソケットが完全に一体化してロックされ、どれほど強固な固着であっても緩めるための力を確実に伝えてくれるんです。

ツイストソケットの多くは差込角9.5mm(3/8インチ)を採用しており、一般的なラチェットハンドルやスピンナーハンドルなどに接続してそのまま使用できます。

さらに、ソケットの根元自体が六角形状に切削加工されている製品も数多く存在します。

これにより、ソケット上部にラチェットハンドルを差し込むための垂直方向のスペースが確保できない狭い場所であっても、ソケットの側面から直接メガネレンチやスパナをかけて回すといった二段構えのアプローチが可能になります。

使う際のちょっとしたコツとして、ソケットを被せたあとにプラスチックハンマーなどで軽くコンコンと叩き込んであげると、初期の食い込みが良くなって空回りを防ぎやすくなるかなと思います。

ただし、この工具の構造には避けられない力学的な制約が存在します。

内部の螺旋形状は、反時計回りに回転させたときにのみ対象物に食い込むように角度が設計されているため、本製品は「正ネジの緩め作業」に完全に特化した専用工具である点には注意が必要です。

つまり、ボルトの締め付け作業や、特殊な機械に使われている逆ネジ(左ねじ)の取り外しには原理的に使うことができません。

また、ボルトの頭部が腐食で完全に消失しかけている場合や、サビでキノコ状に極端に膨張してしまっている場合は、ソケット自体を奥まで差し込めないという物理的な限界もあります。

効果は絶大ですが、決して万能ではないということをしっかり理解して、ボルトの状態に合わせて慎重に適用することが求められますね。

サビや変形によって浅くかかった状態のまま無理に回そうとすると、局所的な応力がかかり、残っていたボルトの頭部ごとねじ切ってしまう危険性もあるので気をつけましょう。

狭い場所で活躍する自動調整レンチ

現代の自動車のエンジンルームや、オートバイのフレーム内側、あるいは産業機械の内部などは部品が極めて高密度に配置されており、工具を差し込んで回す十分なスペースがないことがよくあります。

このような狭い場所では、対象の10mmボルト自体はなめたり錆びたりしておらず正常な状態であっても、一般的なメガネレンチやスパナを振るための「振り角(スイングアングル)」が確保できないという深刻な問題が発生します。

また、ラチェットレンチを使おうにも、ヘッド部分の厚みが周辺の配管や部品に干渉してしまい、ボルトの頭部にすら届かないことも少なくありません。

この絶望的な空間的制約に対する解決策として、最近では非常に高度なメカニズムを備えた次世代型レンチが登場しています。

例えば、ドイツの先進的工具メーカーであるWera社のJoker 6004シリーズに代表されるような、自動調整機能付きのレンチがその代表例ですね。

従来のモンキーレンチは、手や指すら満足に入らない狭い空間でウォームギアを微調整しなければならず、調整不足のまま回してボルトをなめてしまう原因になりがちでした。

しかし、最新の自動調整機能を持つ工具は、レンチの先端を押し当てるだけで、内部のパラレルジョー(平行四辺形に動く顎)が最適な幅に瞬時に自動追従し、10mmを含む様々なサイズの六角ボルトに隙間なく強固にフィットしてくれます。

目視できない手探りの状態でも、カチッとハマる感覚がわかりやすいのが素晴らしい点だと思います。

さらに特筆すべき技術的な革新は、ハンドルの振り角をわずか60度で機能させることができる点です。

これにより作業者は、狭い隙間でレンチを小刻みに振るだけで、ツールをボルトから完全に引き抜くことなく連続して回すラチェットのような動作が可能となります。

従来のスパナ作業で強いられていた「少し回しては工具を裏返し、再度角度を合わせて差し込む」という極めて非効率でフラストレーションの溜まるプロセスが完全に排除されるんですよね。

狭い場所での作業は、個人の器用さよりも、こうした空間的制約を克服するために専門的に設計された多機能工具の導入が成功の鍵になると思います。

少々値段は張るかもしれませんが、作業時間の大幅な短縮とストレス軽減を考えれば、投資する価値は十二分にあるアイテムかも。

かじり付きに有効な左ねじタップ加工

ボルトと雌ねじの間に微小な砂粒や金属の切削粉が噛み込んでしまう「かじり付き」が起きた場合、外部から力任せに回すのは非常に危険です。

マフラー周辺などの高温になる場所で熱膨張を繰り返したボルトなども、分子レベルで結合してしまっていることがあります。

これを無理やり回そうとすると、ボルトの軸部分でねじ切れてしまう(破断する)可能性が高く、そうなるとボルトの残骸が穴の中に残ってしまい、最悪の事態を招きかねません。

このような重度の固着に対しては、外部から力をかけるのではなく、ボルトの中心から直接的に回転力を発生させる高度なアプローチが存在します。

タップ加工の具体的な手順

それが、「ボルト頭部に意図的に左ねじ(逆ねじ)のタップを加工し、そこに左ねじのボルトを締め込んでいく」という手法ですね。

具体的には、固着した10mmボルトの中心に金属用ドリルで正確な下穴を開け、専用の左ねじタップで内部に2〜3山分の左ねじを形成します。

そこに左ねじ仕様のボルトをねじ込んでいくと、底に到達した時点で、それ以上の回転力が元のボルトを「緩める方向(反時計回り)」への強大なトルクへとシームレスに変換されるんです。

これはボルトの中心軸という最も力の伝達効率が良い内部から直接的に回転力を発生させる、非常に理論的で効果的な方法ですが、精密な加工作業が求められるため難易度は高いと言えます。

ドリルで下穴を開ける際に中心からずれてしまうと、元の雌ねじの山まで削ってしまい、ネジ山そのものを完全に破壊してしまうリスクがあるからです。

そのため、この作業を行う前にはポンチを使って正確に中心にマーキングを施し、細いドリルから少しずつ太いドリルへと段階的に穴を広げていく慎重さが求められます。

もちろん、切削オイルをこまめにさしながら、ドリルの刃先が焼けないように注意深く進めることも重要ですね。

こうした高度な技術はDIYの枠を超えるかもしれませんが、原理を知っておくことで「力任せに回して折る」という最悪の選択を回避できるかなと思います。

📝注意:高度な加工や破壊を伴う作業について

ドリルやタップ加工を伴う手法、またはこの後紹介する切断作業は、失敗するとボルトや周辺の部品を修復不可能にする重大なリスクがあります。

また、工具の破損による失明や大怪我などの危険も伴います。作業時は必ず保護メガネや適切な手袋を着用してください。

ここで紹介した方法はあくまで一般的な目安であり、ご自身の技術レベルや状況に応じて慎重に判断してください。

正確な情報は専門工具の公式サイトやメーカーの安全基準をご確認いただき、自信がない場合は無理をせず、最終的な判断はプロの整備士など専門家にご相談されることを強くおすすめいたします。

10mmボルトを外す工具の最終手段と管理

どうしても外れない場合の最終手段や、作業中に起こりがちな工具やボルトを見失うトラブルの対策について解説します。

いざという時の知識として、そして快適な作業環境を作るためのヒントとして、ぜひ役立ててみてくださいね。

最終手段となるボルトクリッパー

潤滑剤の塗布やバーナーによる加熱膨張、ツイストソケットによる強制駆動など、あらゆる非破壊的なアプローチが失敗に終わった場合、最終手段としてボルトそのものを物理的に切断し、部品同士を強制的に分離するという「破壊的アプローチ」に移行せざるを得ません。

古いボルトやサビで完全に周囲の部材と一体化してしまった10mmボルトを切断する際、初心者がやりがちなミスは、手元にある一般的なニッパーやペンチで代用しようとすることです。

ニッパーやペンチは、銅線や細い針金などの柔らかい素材を切るために設計されています。

10mmボルト(軸径6mmのスチール材)を切断するには、刃先の硬度もテコの原理による力点と作用点の比率も圧倒的に不足しており、工具の刃こぼれや手首の怪我を招くばかりですね。

このような場面で極めて有効な専用工具が、硬い金属の切断に特化した「ボルトクリッパー」です。

ボルトクリッパーは、複合関節(ダブルアクション機構)と呼ばれる特殊なリンク機構を備えており、作業者がハンドルを握る力が二段階で増幅され、刃先に莫大な圧力を集中させることができます。

10mmボルトであれば、中型から大型(全長300mm〜450mm程度)のボルトクリッパーを使用することで、刃先をボルトの軸部や頭部の下に滑り込ませ、比較的容易に破断・切断することが可能です。

切断後には残ったボルトの軸部(スタッド)をドリルで揉み取るといった後工程が必須となりますが、完全に膠着した状況を強制的に打破するための最終兵器として、ボルトクリッパーの存在は非常に頼りになります。

もちろん、周辺の配線やホースを一緒に挟み込んで切ってしまわないよう、刃先を入れる角度や位置には細心の注意を払う必要があります。

また、切断した瞬間に破片が勢いよく飛んでくることもあるので、保護メガネの着用はマストですね。

破壊を伴う作業だからこそ、周辺の養生と安全確認は普段の倍以上入念に行うべきだと思います。

物理的切断が必要な最悪のケース

物理的切断が必要になるのは、単に固着しているだけでなく、ボルトの頭部が腐食によって完全に消失しかけていたり、極端に薄くなっているような場合です。

このような状態では、先ほどご紹介したツイストソケットの刃が食い込むための十分な金属の表面積と厚み(母材の体積)が残っていません。

引っかかる場所がなく、対象物を削り取るだけで終わってしまうため、外部からトルクを伝達する手段が完全に絶たれてしまいます。

また、サビの進行が極度に悪化し、ボルト頭部が膨張して原型を留めない「キノコのような形状」に変形してしまったケースも同様ですね。

膨張した金属が物理的な障害となり、指定サイズの10mm用ツイストソケットを被せようとしても、ソケット自体を奥まで差し込むことが不可能になってしまいます。

さらに、ボルトのネジ山自体が内部で完全に破壊(座屈・破断)されてしまっている場合は、頭部をどれほど強力に掴んで回しても、引き抜く力(軸力)が発生せず、その場でクルクルと空転し続けることになります。

これらは、いくら優秀な工具を使ってもどうにもならない、物理的な限界点と言えます。

これらの絶望的な状態を確認した場合は、あれこれと小手先のリカバリーツールを試して時間を浪費するのではなく、早急に見切りをつけてボルトクリッパーやディスクグラインダー等の破壊的アプローチに切り替える決断が求められます。

いつまでも無駄な時間を過ごしてしまうよりも、潔くボルトを諦めて切断し、後からヘリサート加工などでネジ山を作り直した方が、結果的に作業時間を大幅に短縮できることが多いんですよね。

プロの現場でも、「見切りの早さ」と「代替案への切り替え」は非常に重要な判断基準とされています。

頻発するソケット紛失の理由と対策

技術的な取り外し方法や特殊工具の選定とは全く異なる次元の悩みとして、作業中に「10mmのボルトやソケット自体が忽然と消え失せる」という怪現象がよく語られます。

これは海外の巨大な整備士コミュニティなどでも「ミーム(あるあるネタ)」として定着しているほど、世界中のプロメカニックやDIY愛好家の間で共通の悩みの種になっているんですよね。

「ちょっとそこに置いたはずの10mmソケットが、四次元ポケットに吸い込まれたかのように消えた」といった悲痛な叫びは、本当によく耳にします。

実はこれにはオカルトではなく、明確な確率論的・統計的な根拠が存在しています。

10mmというサイズならではの宿命

10mm(ねじ規格M6)というサイズは、内装パネルの固定やアンダーカバー、各種電子センサーのブラケット、バッテリーの端子など、車両や機械の至る所で固定用部品として使用されている、圧倒的なシェアを持つ標準サイズだからです。

必然的に、どのような作業を行うにしても、10mmソケットをラチェットに装着し、対象物にアクセスし、ボルトを外し、工具を持ち歩き、また別の箇所で着脱するというサイクルの回数が、他のどのサイズの工具よりも桁違いに多くなります。

使用機会と着脱回数が多ければ、それだけ手元から滑り落ちたり、エンジンルームの暗く複雑な隙間に落下させたりする物理的なヒューマンエラーのリスクも指数関数的に跳ね上がるというわけです。

作業中に唯一の10mmソケットが無くなった瞬間に、代替ツールがない限り、進行中のすべての整備作業が完全にストップしてしまうという最悪の事態を引き起こします。

このダウンタイムを防ぐため、私自身も各種サイズ(ショート、ディープ、首振りなど)の10mmソケットの予備を、ツールキャビネットに常に複数個ストックして自己防衛策を講じるようにしています。

こればっかりは、いくら気をつけていても起こり得るトラブルだと割り切って、事前に手厚く備えておくのが一番の対策かなと思います。

マグネットトレイを用いた部品管理

外した10mmボルトをどこに置いたか分からなくなり、後日まったく関係のない作業をしている最中にフロアで「発見」され、どこの部品を留めていたものか分からず頭を抱えるといった事態を防ぐためには、作業環境全体の最適化が不可欠です。

単に優れた取り外し工具を買い揃えるだけでなく、外した部品を確実に行方不明にさせないためのワークフローを、自分の中で標準化することが求められます。

そこで非常におすすめなのが、強力な磁石を内蔵した「マグネットトレイ」の積極的な活用ですね。

10mmボルトは小さくて転がりやすいため、外した瞬間にそのままトレイに放り込む癖をつけるだけで、紛失の確率を劇的に下げることができます。

車体の下など不安定な場所でも、磁石でピタッとくっついてくれるので本当に重宝しますよ。

また、複数の長さのボルトがある場合は、外した順番や位置関係の通りにトレイに並べておくことで、組み戻すときのミスも防げます。

さらに、取り外した部品の穴にすぐさま仮止めしておくという方法も、古典的ですが非常に有効な手段の一つです。

プロの整備士の方々も、こうした「フェイルセーフ(失敗を前提とした安全策)」を徹底することで、ダウンタイムや部品欠落のリスクを最小限に抑えています。

10mmボルトが1本欠落したままでも車は動くかもしれませんが、それが重要なアース線(グラウンドポイント)や振動を抑えるブラケットだった場合、後々原因不明の電装系トラブルやビビリ音を引き起こす火種になりかねません。

安全な作業は整理整頓から始まると言われるように、こうした少しの工夫とツール管理の徹底が、結果的にイライラを無くして快適な作業空間を作ってくれるのだと痛感しています。

【まとめ】10mmボルトを外す工具の最適な活用

これまで見てきたように、10mmボルトを外すという一見単純な作業は、実は状況に合わせて最適なアプローチを選択していく高度な問題解決プロセスでもあります。

ボルトの経年劣化状態、周辺の空間的制約、発生している物理化学的現象(なめる、かじり付く、錆びる)の程度を正確に観察することが、すべての成功への第一歩ですね。

ここを見誤って力任せに進めると、無駄な労力を使うばかりか、状況をさらに悪化させてしまいます。

初期段階での正しい6角メガネレンチの選択から始まり、トラブルが発生した際にはツイストソケット等の専用特殊工具へ、そしてどうにもならない場合の最終手段としての物理的切断まで、障害のレベルに適合した明確な手順を踏んでいくことが何よりも大切です。

また、現代の「狭い場所」へのアクセス問題には、自動調整機能を持つ最新の多機能工具が強力な物理的障壁を打ち破る頼もしいパートナーとなってくれます。

さらに、現場で一番頻発しやすい「10mm部品やソケットの紛失」というヒューマンエラーに対しては、予備ツールの確保やマグネットトレイを活用した確実な部品管理など、作業環境そのものをマネジメントする視点が不可欠になってきますね。

良い工具を持っていても、それを活かす環境が整っていなければ宝の持ち腐れになってしまいます。

状況に合わせた10mmボルトを外す工具の最適な活用法と、リスクを先回りして防ぐ管理術を知っておくことは、作業の安全性と効率を飛躍的に高めてくれるはずです。

どんなに固いボルトでも、正しい知識と工具があれば必ず道は開けます。

皆さんのDIYや整備作業が、この記事を通じて少しでもスムーズで、安全かつ楽しいものになることを心から願っています。