愛車のバンパーを不注意でぶつけてしまったり、長年愛用していた衣装ケースや子供のお気に入りのオモチャが割れてしまったりして、途方に暮れた経験はありませんか。

「プラスチックなんだから、アロンアルファなどの強力な瞬間接着剤でくっつくはず」と期待して試してみたものの、乾燥後に少し力を入れただけで「パキッ」と乾いた音を立てて再び剥がれてしまった、という苦い経験を持つ方も多いことでしょう。

実は、私たちの生活の中に溢れているプラスチック製品の多くは「ポリプロピレン(PP)」という素材で作られています。

このPPは、非常に優れた耐久性と耐薬品性、そして柔軟性を持つ反面、その「薬品に強い」という性質があだとなり、市販の一般的な接着剤を弾いてしまう「難接着素材」の代表格なのです。

プロの板金屋さんでも、PPの接着修理は非常に難易度が高いとされています。

では、壊れたら高額な修理費を払うか、泣く泣く捨てるしかないのでしょうか?

いいえ、諦めるのはまだ早いです。

接着剤が効かないなら、発想を転換して、素材そのものを熱で溶かして一体化させてしまえば良いのです。

それを可能にするのが、どこの家庭の工具箱にも一つはある「ハンダゴテ」を使った「PP溶接」という技術です。

「溶接なんて、特別な機械や熟練した職人の技術が必要なのでは?」と身構える必要はありません。

プラスチックが溶ける原理さえ理解してしまえば、ホームセンターで手に入る安価な道具だけで、驚くほど強固な修復が可能になります。

この記事では、工具選びのプロとしての視点と、実際に数々の失敗を重ねてきたDIY愛好家としての経験を融合させ、PP溶接の世界を深掘りします。

適切な温度管理から、プロも実践する強度の出し方、そして100円ショップの道具は本当に使えるのかという検証まで、教科書には載っていない「生きたノウハウ」を余すことなくお伝えします。

これを読み終える頃には、割れたプラスチックゴミが、修理可能な「宝の山」に見えてくるかもしれません。

- 失敗しないハンダゴテの選び方と適切なワット数

- ペットボトルキャップや結束バンドを溶接棒として代用する方法

- すぐに剥がれてしまう原因と強度を高めるための決定的なコツ

- 作業中に発生する煙のリスクと安全な環境作り

本記事の内容

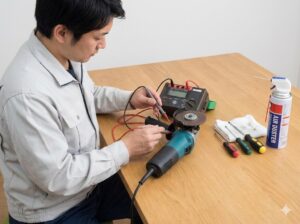

PP溶接にハンダゴテを使う準備と道具

プラスチックの溶接に挑戦する際、最初にぶつかる壁が「どんな道具を使えばいいのか」という点ではないでしょうか。

YouTubeなどの動画を見ていると、業務用の高価なホットステープラーやライスター(熱風溶接機)を使っているシーンを見かけますが、数千円のバンパー修理や数百円の収納ケース修理のために、数万円の工具を買うのは本末転倒ですよね。

そこで主役となるのが「ハンダゴテ」ですが、工具箱の奥に眠っている古いコテがそのまま使えるとは限りません。

「熱くなれば何でもいい」と思われがちですが、特に熱源となるハンダゴテ選びは、作業のしやすさだけでなく、仕上がりの強度を左右する極めて重要な要素です。

ここでは、私が実際にリサーチし検証して分かった、失敗しないための道具選びの基準や、身近な廃材を活用した「実質0円」の代用品テクニックについて、科学的な根拠も交えながら詳しくご紹介します。

適切なワット数と温度設定の選び方

ハンダゴテを選ぶ際に最も注目すべきスペックは「ワット数(W)」ですが、これは単に「温度の高さ」だけを示すものではなく、「熱を供給し続ける能力(熱回復力)」を表していると理解してください。

一般的に、中学校の技術家庭科や電子工作の入門用として販売されているのは20Wから30Wのモデルです。

これは小さな電子部品や基板を熱破壊しないための設計ですが、プラスチック溶接、特に車のバンパーや厚みのある衣装ケースのような母材を相手にする場合、これでは圧倒的にパワー不足です。

コテ先を樹脂に当てた瞬間、冷たい母材の方に熱が急速に奪われてしまい、コテ先の温度がプラスチックの融点以下に下がってしまいます。

その結果、コテが樹脂の中で固まって動かなくなったり、いつまで経ってもドロドロに溶けず、中途半端に表面が変形するだけの強度の低い接合になったりします。

私が強く推奨するのは、40Wから60Wクラスのハンダゴテです。

このクラスであれば、連続して作業を行っても「熱負け」することなく、スムーズに樹脂を液状化させることができます。

さらに、予算が許すなら絶対に選んでほしいのが、温度調整機能が付いたセラミックヒータータイプです。

PP(ポリプロピレン)の融点は約160℃ですが、実際の溶接作業では、素早く母材深部まで熱を伝えるために300℃から350℃程度の熱源が必要です。

温度調整機能があれば、作業のペースに合わせて最適な温度を維持できるため、焦げ付き(炭化)のリスクを減らしつつ、確実な溶け込みを実現できます。

これから購入するなら、「温度調整機能付き」はマストな機能だと言っても過言ではありません。

ここがポイント

ワット数が高い(80W〜100W)板金用のコテは、温度調整ができないと逆に危険です。

熱量が大きすぎて、コテを当てた瞬間に樹脂が沸騰・炭化してしまい、修復不可能なダメージを与える可能性があります。

「大は小を兼ねる」とは限らないのが、樹脂溶接の奥深いところです。

ダイソー等の100均コテは使えるか

DIYにおいて「コスト削減」は永遠のテーマです。

ダイソーやセリアなどの100円ショップ(現在は500円商品などで販売されています)のハンダゴテが使えるなら、それに越したことはありませんよね。

私も実際に購入して試してみましたが、結論から言うと「表面を整えるだけなら可能だが、強度を要する溶接には不向きで、推奨しない」というのが正直な評価です。

その最大の理由は、やはり「熱回復力の弱さ」と「ヒーターの構造」にあります。

多くの100均ハンダゴテは20Wから30W程度の出力であり、ヒーターの構造も旧式の「ニクロムヒーター」が主流です。

ニクロムヒーターは、スイッチを入れてから使えるようになるまで時間がかかる上に、一度冷めると再加熱に時間がかかります。

溶接作業では、コテ先を樹脂の中にズブズブと沈め、グリグリとかき混ぜる必要があります。

しかし、パワーの弱いコテでこれをやると、コテ先が冷えて樹脂の粘度に負けてしまい、思うように混ざりません。

結果として、表面だけが溶けていて中身はスカスカという、いわゆる「イモハンダ」ならぬ「イモ溶接」状態になりがちです。

また、温度制御ができないため、放置すると温度が上がりすぎて樹脂を焦がし、使い始めるとすぐに温度が下がるという、非常にコントロールの難しい作業を強いられます。

「とりあえず傷を目立たなくしたい」という用途なら止めはしませんが、「割れたパーツを実用レベルの強度で直したい」のであれば、しっかりとしたメーカー製のコテに投資することをお勧めします。

結果的に、失敗してパーツを買い直すよりも安上がりになるはずです。

結束バンドは素材の確認が必須

溶接作業を進めていくと、亀裂を埋めたり肉盛りをしたりするために、追加のプラスチック素材が必要になります。

これを「溶接棒(フィラー)」と呼びますが、DIYユーザーの間でよく代用品として使われるのが「結束バンド(インシュロック)」です。

形状が棒状で扱いやすく、どこの家庭にもある便利なアイテムですが、ここには知らないと絶対に失敗する「素材の罠」が潜んでいます。

実は、一般的な白い結束バンドの多くは「ナイロン(PA66)」という素材で作られています。

一方で、私たちが修理しようとしているバンパーやケースは「ポリプロピレン(PP)」です。

プラスチック溶接には、「同一素材同士でなければ、分子レベルで結合しない」という絶対的な物理法則が存在します。

PPとナイロンは、融点も違えば分子構造も全く異なるため、熱で溶かして無理やり混ぜ合わせても、水と油のように分離してしまいます。

冷えた直後はくっついているように見えても、爪でカリカリやると「ペリッ」と綺麗に剥がれてしまうのは、これが原因です。

結束バンドを溶接棒として使う場合は、必ずパッケージの裏面を確認し、「材質:ポリプロピレン(PP)」と明記されているものを選んでください。

耐候性タイプや屋外用の中にPP製が含まれていることが多いです。

もし、手元にあるバンドのパッケージを捨ててしまって素材が分からない場合は、コップに水を入れて実験してみましょう。

PPは水より比重が軽いため「浮きます」が、ナイロンは比重が重いため「沈みます」。

このシンプルな「水没テスト」を行うだけで、無駄な作業と失敗を未然に防ぐことができます。

ペットボトルキャップを代用する技

専用の溶接棒を買うほどでもないし、PP製の結束バンドも手元にない。

そんな時に活躍する、最強の代用品が「ペットボトルのキャップ」です。

実は、飲料用ペットボトルのキャップのほとんどは、純度の高いポリプロピレン(PP)で作られていることをご存知でしょうか。

これは、リサイクルの観点からも非常に理にかなった材料利用法です。

使い方は簡単です。

キャップをニッパーやハサミで細かく刻んだり、短冊状(ヌードル状)に切ったりして、溶接棒の代わりに溶けたプールへ投入するだけです。

キャップには赤、青、白、緑など様々な色があるため、補修したい製品の色に合わせて近い色を選べる(カラーマッチング)という、市販の溶接棒にはないメリットもあります。

ただし、使用する際には2つの注意点があります。

1つ目は、「徹底的な洗浄と乾燥」です。

ジュースやコーヒーの糖分が残っていると、熱を加えた際に「キャラメル化」して焦げ付きの原因となり、溶接部の強度を著しく低下させます。

必ず中性洗剤で洗い、水分を完全に飛ばしてから使用してください。

2つ目は、稀にPP以外の素材が使われているキャップも存在するという点です。

多くのキャップには裏側に材質のリサイクルマークや刻印がありますので、確認するか、先ほどの水没テストを行って「浮く」ことを確認してから使用するのが鉄則です。

ステンレスメッシュで補強する理由

「溶接したはずなのに、また同じ場所から割れてしまった」

そんな経験がある場合、それは樹脂単体の強度限界を超えている可能性があります。

特に、常に振動が加わるバイクのカウルや、開閉のストレスがかかるヒンジ部分、力がかかる取っ手などは、単に樹脂をくっつけただけでは耐えられないことが多いのです。

そこでプロが必ず行うのが、「インサート成形」の原理を応用した補強、つまりステンレスメッシュ(金網)の埋め込みです。

コンクリートの建物が丈夫なのは、中に鉄筋が入っているからですよね。

PP溶接もこれと同じで、亀裂箇所を跨ぐようにステンレスメッシュを配置し、上からハンダゴテで加熱して樹脂内部に埋め込むことで、劇的な強度アップが期待できます。

コテの熱を伝えると、メッシュは自重とコテの圧力で、溶けた樹脂の中へ「ズブズブ」と沈んでいきます。

完全に表面下に埋没させ、溢れてきた樹脂で蓋をすることで、一点にかかる力をメッシュ全体に分散させる「面構造」へと進化させることができるのです。

100円ショップの茶こしや、ホームセンターで売っている金網を適当な大きさにカットして使えます。

「絶対にまた割りたくない」という重要なパーツの修理には、このひと手間を惜しまないでください。

PP溶接をハンダゴテで成功させるコツ

道具と材料が揃ったら、いよいよ実践編です。

「溶かしてくっつけるだけでしょ?」と侮るなかれ、PP溶接は非常に奥が深く、ちょっとした手順の違いが強度の決定的な差となって現れます。

ただ表面をなぞって綺麗に見せるだけなら簡単ですが、新品同様の強度を取り戻すには、樹脂の特性を理解した「混ぜ方」に最大のコツがあります。

ここでは、まるで外科手術のように繊細かつ大胆な、プロ直伝の溶接プロセスをステップバイステップで解説します。

車のバンパー修理に見る実践手順

車のバンパーのような大型パーツの修理は、PP溶接の集大成とも言える作業です。

いきなりコテを当てるのではなく、段取り八分で進めることが成功への近道です。

以下の手順は、どのようなPP製品の修理にも応用できる基本フローですので、ぜひ覚えておいてください。

| 手順1: 脱脂と清掃 | これが最も地味で、最も重要な工程です。 泥、ワックス、油分が残っていると、 それが不純物となり溶接の結合を阻害します。 家庭用中性洗剤で洗い、仕上げにシリコンオフや パーツクリーナーで完全に油分を除去します。 |

| 手順2: V字カット (開先加工) | 亀裂のラインに沿って、カッターナイフやリューター、 彫刻刀などを使って断面を「V字型」に削り取ります。 なぜこんなことをするのか? それは、「深部までコテ先を届かせるため」と 「溶接棒を流し込むスペースを作るため」です。 これをやらずに表面だけ溶接しても、 皮一枚繋がっているだけの弱い補修になってしまいます。 |

| 手順3: 仮止め | 割れたパーツ同士を正しい位置に合わせ、クリップや万力等で固定します。 ハンダゴテの先で亀裂を数カ所軽く溶かし、 「点付け」を行ってズレないようにします。 この時点でズレていると、最終的な仕上がりが歪んでしまいます。 |

| 手順4: 本溶接と攪拌 | V字の谷底にコテ先を押し当て、周囲の樹脂がドロドロになるまで待ちます。 そこに溶接棒を投入し、母材と溶接棒を一体化させます。 この時、コテ先でしっかりと「混ぜ合わせる」ことが重要です。 |

| 手順5: 冷却と仕上げ | 自然冷却でしっかりと固化させます。 急いで水で冷やすと、内部に応力(ひずみ)が残り、 後で割れる原因になることがあります。 完全に冷えたら、余分な盛り上がりを カッターやサンドペーパーで削り取り、平滑にします。 塗装する場合は、必ずPP対応のプライマー(下地剤)を使用します。 |

強度を出すコツは母材との攪拌

ここで、今回の記事の中で最も強調したい「核心部分」についてお話しします。

溶接の強度が低い、すぐ割れるという失敗の9割は、「溶けた樹脂を、ただ亀裂の上に垂らしているだけ」という誤った施工によるものです。

本当の意味での「溶接」とは、母材(修理するモノ)とフィラー(溶接棒)の境界線がなくなり、一つの物質になることを指します。

これを実現するために必要なアクションが、「物理的な攪拌(ミキシング)」です。

イメージしてください。

冷えたご飯の上に、溶き卵をただかけただけでは、美味しいチャーハンにはなりませんよね?

ご飯と卵をフライパンの上で混ぜ合わせることで、初めて一体感が生まれます。

PP溶接もこれと全く同じです。

コテ先を使って、溶けた母材のプール(溶融池)と、溶け出した溶接棒を、グチャグチャと物理的に混ぜ合わせてください。

「切るように」「押し込むように」「練るように」、徹底的にミックスします。

このプロセスを経ることで、ポリマーの分子鎖同士が複雑に絡み合い(エンタングルメント)、冷え固まった時に最強の結合力が生まれるのです。

綺麗に仕上げようとして表面を撫でるだけではダメです。

見た目は後で削ればどうにでもなりますから、溶接中は「深く、しっかり混ぜること」に全神経を注いでください。

すぐ剥がれるなど強度不足の原因

「しっかり混ぜたつもりなのに、やっぱり剥がれてしまった」

そんな時に疑うべき原因は、専門用語で「コールドジョイント(イモハンダ)」と呼ばれる現象です。

これは、母材の温度が十分に上がっていない状態で、溶けた溶接棒を接触させた時に起こります。

熱い溶接棒が冷たい母材に触れると、接触面で急激に冷やされ、混ざり合う前に固まってしまいます。

見た目はくっついているように見えますが、実際には乗っかっているだけで、接着剤で仮止めした程度の強度しか出ていません。

特に冬場の作業や、厚みのあるパーツを修理する場合、風が強い屋外での作業で頻発します。

対策はシンプルです。

「母材が泣き出すまで待つ」ことです。

コテ先を母材に当てて、周囲の樹脂がテラテラと光り出し、液状化してコテがズブッと沈み込む感覚があるまで、じっくりと熱を伝えてください。

母材も溶接棒も、両方がトロトロの蜂蜜のような状態になって初めて、真の融合が始まります。

焦りは禁物です。

「急がば回れ」の精神で、じっくりと熱を浸透させることが成功への鍵です。

樹脂が黒く焦げる失敗への対策

溶接に熱中するあまり、白い煙と共に樹脂が茶色や黒に変色してしまうことがあります。

これは加熱のしすぎによる「炭化」と呼ばれる現象で、いわゆる「焦げ」です。

料理と同じで、一度焦げて炭になってしまった部分は、もう元のプラスチックには戻りません。

炭化した樹脂は分子構造が破壊されており、スカスカで非常にもろく、指で押しただけで崩れるほど強度が低下しています。

焦げを防ぐための対策は以下の通りです。

まず、同じ場所に長時間コテを当て続けないこと。

樹脂が「黄色っぽく」変色し始めたら、それは焦げる前兆です。

そして、温度調整機能がないコテを使っている場合は、こまめにコンセントを抜いたり、濡れたスポンジでコテ先を拭いて温度を下げたりする「人間サーモスタット」になる必要があります。

また、コテ先自体が酸化して黒ずんでいると、熱伝導が悪くなり、無理に温めようとして結果的に焦がしてしまうことがあります。

作業後は真鍮ブラシなどでコテ先のプラスチック残渣を綺麗に取り除き、メンテナンスをしておくことも重要です。

作業時の有毒ガスと換気の重要性

最後に、決して軽視してはいけない「安全性」についてお伝えします。

DIYは楽しい趣味ですが、健康を害してしまっては元も子もありません。

ポリプロピレン(PP)は、基本的には炭素と水素のみで構成されており、燃焼しても水と二酸化炭素になる比較的クリーンな素材です。

しかし、これはあくまで「完全燃焼」した場合の話です。

ハンダゴテによる加熱で不完全燃焼や熱分解が起きると、「アクロレイン」などのアルデヒド類や一酸化炭素が発生するリスクがあります。

アクロレインは、タバコの煙や油料理の煙にも含まれる物質ですが、非常に強い刺激臭を持ち、目や鼻の粘膜を激しく刺激します。

長時間吸い込むと、頭痛や喉の痛み、気分の悪さを引き起こす可能性があります。

厚生労働省の資料でも、粉じんやヒューム(煙)への対策の重要性が説かれています。

(出典:厚生労働省『アーク溶接作業等における粉じん対策』

※アーク溶接の例ですが、ヒューム対策の考え方は共通です)

作業をする際は、以下のルールを徹底してください。

- 必ず換気扇の下で行うか、窓を全開にする。

可能であれば屋外がベストです。 - 活性炭入りのマスクや、保護メガネを着用する。

- 溶けた樹脂は160℃以上の高温粘性物体です。

皮膚に付着すると大火傷になりますので、必ず軍手(化繊ではなく、溶けにくい綿製のもの)を着用する。

煙がモクモクと目に見えるほど出ている状態は、明らかに温度が高すぎます。

直ちに作業を中断し、温度を下げて、新鮮な空気を吸ってください。

安全管理の鉄則

「ちょっとだけだから」という油断が事故を招きます。

自分自身の健康を守るため、そして家族やペットに迷惑をかけないためにも、換気と保護具の準備は作業の一部だと考えてください。

PP溶接はハンダゴテで安価に可能

ここまで、PP溶接のディープな世界をご紹介してきましたが、いかがでしたでしょうか。

「難しそうだな」と感じた方もいるかもしれませんが、要点を整理すれば非常にシンプルです。

- 適切な温度(40W〜60W)のコテを使い、

- 同じ素材(PP)の溶接棒を選び、

- 物理的にしっかりと混ぜ合わせる。

この3つの原則さえ守れば、ハンダゴテ一本で、プロ顔負けの強度と仕上がりを手に入れることができます。

高価な専用工具を買う必要はありません。

工夫次第で、身の回りのものを修理し、廃棄物を減らし、長く大切に使い続けることができるのです。

最初は不用品やプラスチックの端切れを使って練習してみるのも良いでしょう。

溶けた樹脂が混ざり合い、冷えてガッチリと固まる感覚を一度掴んでしまえば、もう「割れたから捨てる」という選択肢はなくなるはずです。

ぜひ今回の記事を参考に、PP溶接という新たなDIYスキルにチャレンジしてみてください。

自分の手で直した道具には、新品にはない特別な愛着が湧いてくるはずです。